|

|||||

|

|||||||

|

Een initiatief van :Stichting Food-Info

|

|

Food-Info.net> Producten > Zuivelproducten > Het maken van kaas Het maken van kaas  De meeste kazen die wereldwijd worden geproduceerd worden gemaakt met koemelk. Melk van andere zoogdieren kan ook worden gebruikt, met name geiten- en schapenmelk worden veel gebruikt. De kwaliteit van de melk die wordt gebruikt op (semi-) industriële wijze wordt in Europa strak gecontroleerd. Het grootste deel van de kaas wordt gemaakt van met hitte behandelde of gepasteuriseerde melk (zowel volle, halfvolle als magere melk). Als er ongepasteuriseerde melk wordt gebruikt moet de kaas voor minstens 60 dagen rijpen bij een temperatuur van minimaal 4°C, om veiligheid te garanderen ten opzichte van ziekteverwekkende micro-organismen. Eisen omtrent de pasteurisatie van melk die wordt gebruikt voor specifieke kaasvarianten worden verschillend gereguleerd in ieder land. Het maken van kaas omvat een aantal stappen die identiek zijn voor de meeste soorten kaas. De melk die wordt gebruikt voor de kaas wordt voorbereid, soms voorgerijpt na toevoegen van een bacterie-cultuur (starter) die geschikt is voor de kaassoort, en vervolgens gemengd met stremsel. De enzymen in het stremsel zorgen ervoor dat de melk gaat stremmen tot een vaste gel, ook wel wrongel genoemd. Vervolgens wordt deze wrongel met speciale messen in kleine stukken van het gewenste formaat gesneden voornamelijk om de uitscheiding van wei te bevorderen. Tijdens de productie van de wrongel, groeien de bacteriën uit de starter verder en maken melkzuur uit de melksuiker in de melk. Tegelijkertijd worden de korrels gesneden en aan het eind van de procedure wordt de wrongel langzaam verhit volgens een specifiek programma voor de desbetreffende kaas. Het totale effect van deze drie acties groei van bacteriën, mechanische behandeling en verhitten resulteert in synergie, d.w.z. de scheiding van wei uit de wrongel. De uiteindelijke wrongel wordt in kaas-mallen van metaal, hout of plastic geplaatst, die de uiteindelijke vorm van de kaas bepalen. De kaas wordt daarna goed geperst, door zijn eigen gewicht of, wat gebruikelijker is, door druk uit te oefenen op de vormen. De verschillende behandelingen tijdens het maken van de wrongel en het uitoefenen van de druk bepalen mede de eigenschappen van de kaas. De uiteindelijke smaak van de kaas wordt bepaald tijdens het rijpen. Hieronder worden de verschillende stappen verder besproken. PasteurisatieVoordat het werkelijke kaasmaken begint ondergaat de melk meestal een voorbehandeling om de optimale condities te creëren die nodig zijn voor de productie. Melk bedoeld voor kaassoorten die meer dan één maand moeten rijpen hoeft niet per sé te worden gepasteuriseerd, maar het wordt meestal wel gedaan. Melk bedoeld voor verse (ongerijpte) kaas moet wel worden gepasteuriseerd. Melk bedoeld voor extra harde kaassoorten, zoals originele Emmenthaler, Parmesaanse kaas en Grana, mag niet worden verhit tot een temperatuur van boven de 40 °C omdat dit invloed kan hebben op de smaak, aroma en uitscheiding van wei. De melk die wordt gebruikt voor deze kaassoorten komt meestal van geselecteerde zuivelboerderijen die onder strikte controle staan van de veterinaire dienst. Ondanks dat algemeen wordt beschouwd dat kaas gemaakt van ongepasteuriseerde melk een betere smaak en aroma te heeft, pasteuriseren de meeste producenten (uitgezonderd die van de extra harde kaassoorten) de melk omdat de kwaliteit zelden betrouwbaar genoeg is om het risico van bacteriële besmetting te nemen. De pasteurisatie moet goed genoeg zijn om díe bacteriën te doden die verantwoordelijk kunnen zijn voor kwaliteitsverlies, zoals bijvoorbeeld coliforme bacteriën, die met gasvorming de kaas kunnen breken (blowing') en een onaangename smaak kunnen veroorzaken. Als reguliere pasteurisatie wordt meestal toegepast 15-20 seconden bij 72- 73 . Echter, sporen van bepaalde micro-organismen overleven deze pasteurisatie en kunnen serieuze problemen veroorzaken tijdens het rijpings-proces. Een voorbeeld hiervan is Clostridium tyrobutyricu, deze bacterie vormt boterzuur en grote volumes waterstofgas door het fermenteren van melkzuur. Dit gas veroorzaakt extreme blowing en de kaas scheurt open, om maar niet te spreken over het feit dat boterzuur ook erg onsmakelijk is. Een hoge hittebehandeling zal de groei van deze bacteriën voorkomen, maar heeft een negatieve invloed op de smaak van de melk die nodig is voor de kaasbereiding. Daarom worden andere methoden gebruikt om het aantal hittetolerante bacteriën vòòr productie te reduceren. Traditiegetrouw worden bepaalde chemicaliën toegevoegd aan de melk, om blowing te voorkomen en om de ontwikkeling van de onaangename geur te remmen die wordt veroorzaakt door hitte-resistente sporen-vormende bacteriën (voornamelijk Clostridium tyrobutyricum). De stof die hier meestal voor wordt gebruikt is natriumnitraat (NaNO3), maar bij de productie van Emmentaler wordt ook wel waterstofperoxide (H2O2) gebruikt. Echter omdat er veel kritiek is op het gebruik van deze stoffen, worden tegenwoordig ook andere machinale manieren gebruikt om het aantal ongewilde micro-organismen te reduceren, zoals filtratie. Dit vindt met name plaats in landen waar het gebruik van de chemische remmers is verboden. Bacteriële starter culturen (zuursel)De startcultuur met bacteriën (zuursel, starter) is een erg belangrijke factor bij het maken van kaas; het heeft verschillende functies. Twee basis types van bacterieculturen worden gebruikt bij het maken van kaas: - mesofiele culturen die een optimumtemperatuur hebben tussen de 20 en 40 °C en - thermofiele culturen welke zich kunnen ontwikkelen tot 45 °C. De meest gebruikte culturen zijn culturen met meerdere bacteriestammen (multiple strain starters), waar twee of meer soorten van mesofiele en thermofiele bacteriën leven in een symbiose, d.w.z. omstandigheden die voor alle soorten voordelen hebben. Deze culturen produceren niet alleen melkzuur maar ook aromacomponenten en CO2. Koolstofdioxide is essentieel bij het creëren van gaten in rond-ogige (gatenkaas) en korrelige kaassoorten. Voorbeelden hiervan zijn, van mesofiele culturen Goudse kaas, Manchego en Tilsiter, en van thermofiele culturen Emmenthaler en Gruyère. Single-strain culturen, dwz er wordt maar één bacteriestam gebruikt, worden meestal gebruikt als alleen zuurvorming en eiwit-afbraak een rol spelen (een geen koolzuurgas), dit is vooral het geval bij Cheddar en aanverwante kaassoorten. De drie belangrijkste eigenschappen van starters bij kaasmaken zijn:

Als de melk stremt worden de bacteriën geconcentreerd in de wrongel en dus in de kaas. De ontwikkeling van zuren verlaagt de pH, wat belangrijk is bij het coaguleren (samentrekken) van de wrongel vergezeld door de uitscheiding van vloeistof (wei). Verder komen er calcium- en fosfor-zouten vrij, wat de consistentie van de kaas beïnvloedt en ook helpt om de stevigheid van de wrongel te vergroten. Een andere belangrijke functie die de zuur-producerende bacteriën uitvoeren is het onderdrukken van groei van bacteriën die de pasteurisatie hebben overleefd, of van bacteriën die via nabesmetting in de wrongel zijn gekomen. Meestal hebben die bacteriën melkzuur nodig voor groei, wat door de toegevoegde culturen wordt omgezet tot melkzuur en dus niet meer beschikbaar is. Het gevormde melkzuur gaat tevens bacteriegroei tegen. De productie van melkzuur stopt als alle lactose in de kaas (behalve in zachte kazen) is gefermenteerd. Melkzuurfermentatie is normaal een relatief snel proces. In sommige kaassoorten, zoals Cheddar, moet dit proces afgerond zijn voordat de kaas wordt geperst, in andere soorten kaas binnen een week. Als een startcultuur CO2-vormende bacteriën bevat gaat de verzuring van de wrongel samen met de productie van koolstofdioxide door de activiteit van citroenzuur fermenterende bacteriën. Deze gemengde cultures zijn essentieel voor de productie van kaas met een textuur die ronde of onregelmatig gevormde gaten bevat. Het geproduceerde gas lost aanvankelijk op in de vocht-fase van de kaas; als de oplossing is verzadigd komt het gas vrij en worden de gaten gevormd. Het rijpingsproces in harde en sommige half-harde kazen is een gecombineerd proteolitisch (eiwit-afbrekend) effect waar de originele enzymen uit de melk samen met de enzymen van de bacteriecultuur en het enzym uit het stremsel, het eiwit afbreken. Andere additiven die voor of tijdens het maken van de wrongel worden toegevoegd Calcium chloride (CaCl2) Als de melk niet van goede kwaliteit is voor het maken van kaas, zal de gevormde wrongel zacht zijn. Dit resulteert in het verlies van eiwit (caseine) en vet, en ook resulteert het in slechte synergie tijdens het kaasmaken. 5 20 gram calcium chloride per 100 kg melk is genoeg voor een constante stremmingstijd en resulteert in voldoende stevigheid van de wrongel. Te veel toegevoegde calcium chloride zal de wrongel zo hard maken dat het moeilijk te snijden is. Voor de productie van magere kaas, kan, als het wettelijk wordt getolereerd, dinatriumfosfaat (Na2PO4) worden toegevoegd aan de melk (meestal 10-20 g/kg) voordat calciumchloride wordt toegevoegd. Dit verhoogt de elasticiteit van de wrongel door de vorming van colloidaal calciumfosfaat (Ca3(PO4)2, wat bijna hetzelfde effect zal hebben als de melkvetbolletjes die in de wrongel gevangen zitten. Koolstof dioxide (CO2) Het toevoegen van CO2is een methode om de kwaliteit van de melk die wordt gebruikt voor het kaasmaken te verbeteren. Koolstofdioxide zit van nature al in melk, maar het meeste hiervan gaat verloren tijdens het productieproces. Kunstmatig toevoegen van koolstofdioxide verlaagt de pH van de melk: de pH gaat 0.1 tot 0.3 eenheden omlaag. Dit resulteert dan in een kortere stremmingstijd en in het toevoegen van minder stremsel. Salpeter (NaNO3 of KNO3) Problemen bij de fermentatie kunnen voorkomen als de kaasmelk boterzuur en/of coliforme bacteriën bevat. Salpeter (natrium- of kaliumnitraat) kan worden gebruikt om de activiteit van deze bacteriën tegen te gaan, maar de dosis moet afgestemd worden op de samenstelling van de melk, het proces voor de specifieke kaassoort, etc., omdat te veel salpeter ook de groei van de startercultuur remt. Een overdosis salpeter kan ook het rijpingsproces van de kaas beïnvloeden, of zelfs stopzetten. Bij hoge doseringen kan salpeter de kaas verkleuren, het kan rode vlekken en een nare bijsmaak veroorzaken. De maximale toegestane dosis is ongeveer 30 gram salpeter per 100 kg melk. In het verleden zijn er vanuit de medische hoek vraagtekens gezet bij het gebruik van salpeter, en in sommige landen is het dan ook verboden om het te gebruiken. Kleurstoffen De kleur van melk is voor een groot gedeelte te wijten aan de kleur van de melkvetten, en het seizoen kan invloed hebben op de kleur. Kleuren zoals beta-caroteen (de natuurlijke kleur in de kaas) en annatto (een sterkere aan caroteen verwante natuurlijke kleurstof), worden gebruikt om deze seizoensverschillen te corrigeren in die landen waar het toevoegen van kleurstoffen is toegestaan. Het groene chlorofyll wordt soms ook gebruikt, bijvoorbeeld voor blauwschimmelkaas, om een bleke kleur te creëren naast de blauwe schimmel. (Kaas) stremselBehalve voor sommige soorten verse kaas, zoals hüttenkäse en kwark, waarbij de melk voornamelijk bijeen klontert door het melkzuur, zijn alle kaasfabrieken afhankelijk van het stremsel, of enzymen met een vergelijkbare werking, voor het vormen van de wrongel. Het stremmen van de caseïne is het fundamentele proces bij het maken van kaas. Dit wordt meestal gedaan door het toevoegen van stremsel, maar andere proteolytische enzymen kunnen ook worden gebruikt, evenals het verzuren van de caseïne tot het zogenaamde iso-electrisch punt (pH 4.6 4.7). De actieve component in het stremsel is het enzym chymosine , en het stremmen vindt plaats kort nadat het stremsel aan de melk is toegevoegd. Er zijn verschillende theorieën over het mechanisme van het proces, en zelfs tot op de dag van vandaag is het nog niet volledig bekend. Desalniettemin is het duidelijk dat het proces bestaat uit verschillende stappen; deze worden gewoonlijk als volgt ingedeeld:

Het gehele proces wordt bepaald door de temperatuur, zuurgraad (pH) en het calciumghalte van de melk, en enkele andere factoren. De optimumtemperatuur voor het stremsel is rond de 40 °C, maar in de praktijk worden er meestal lagere temperaturen gebruikt, voornamelijk om extreem harde wrongel te voorkomen. Stremsel wordt onttrokken uit de magen van jonge kalveren en verhandeld in de vorm van een oplossing met de concentratie van 1:10 000 tot 1:15 000, wat betekent dat één deel stremsel 10000 15000 delen melk in 40 minuten bij 35 °C kan laten stremmen. Runder- en varkens-stremsel wordt ook wel gebruikt, vaak in combinatie met kalverstremsel. Stremsel in poedervorm is meestal 10 keer zo sterk als vloeibaar stremsel. Vervangers voor het dierlijke stremsel Ongeveer vijftig jaar geleden is er onderzoek gestart om vervangers te vinden voor het dierlijke stremsel. Dit vond voornamelijk plaats in India en Israël als reactie van vegetariërs om kaas gemaakt van dierlijk stremsel te weigeren. In de islamitische wereld is het gebruik van varkensstremsel geen mogelijkheid, wat nog een belangrijke reden is om goede vervangers te vinden. De interesse in vervangende producten is de laatste jaren wereldwijd gegroeid vanwege een tekort aan dierlijk stremsel van goede kwaliteit. Er zijn twee soorten van vervangend stremsel:

Onderzoek heeft aangetoond dat de mogelijkheid tot stremmen meestal goed is met preparaten die zijn gemaakt uit planten-enzymen . Een nadeel is dat de kaas erg vaak een bittere smaak ontwikkelt tijdens opslag. Verscheidene soorten bacteriën en schimmels kunnen worden gebruikt, en de microbiële stremmings-enzymen die worden geproduceerd zijn bekend onder vele merknamen. DNA technologie is recentelijk ook gebruikt, en een nieuw stremsel met eigenschappen die identiek zijn aan die van kalfsstremsel wordt nu grondig getest om goedkeuring van de veiligheid voor gebruik te kunnen verzekeren.

Het snijden van de wrongelDe stremtijd is normaal gesproken ongeveer 30 minuten. Voordat de wrongel wordt gesneden wordt er een simpele test uitgevoerd om de kwaliteit van de uitscheiding van de wei te bepalen. Een mes wordt tussen de geklonterde melk gestoken en dan langzaam omhoog gehaald totdat de wrongel op een goede wijze breekt. De wrongel is klaar om te worden gesneden op het moment dat er een glas-achtige scheur ontstaat. Het voorzichtig snijden breekt de wrongel in korrels van zo'n 3- 15 mm, afhankelijk van de kaassoort. Hoe fijner de wrongel wordt gesneden, des te lager is het uiteindelijke vochtgehalte in de kaas. Vòòr het roerenMeteen na het snijden zijn de wrongelkorrels erg gevoelig voor machinale behandeling, vandaar dat het roeren voorzichtig moet gebeuren. Daarentegen moet er wel snel genoeg geroerd worden om de wrongelkorrels niet te laten neerslaan in de wei. Het neerslaan van de wrongel op de bodem van het vat veroorzaakt klonters. Deze klonters belasten het roermechanisme, doordat er extra spanning op komt te staan. Dit zorgt voor druk op het roermechanisme, wat dus erg sterk moet zijn. Wrongel van magere kaas heeft een sterke neiging om naar de bodem van het vat te zinken, wat dus betekent dat er meer intensief moet worden geroerd dan voor wrongel met een hoog vetgehalte. Klonters kunnen ook de textuur van de kaas beïnvloeden, en tevens kunnen ze zorgen voor een vermindering van caseïne in de wei. Het afvoeren van de weiVoor sommige kaassoorten, zoals Goudse en Edammer, is het wenselijk om de wrongelkorrels te ontdoen van relatief veel wei. Hierdoor kan het worden verwarmd door direct heet water toe te voegen aan het mengsel van wrongel en wei, wat ook het lactose gehalte verlaagt. Sommige fabrikanten voeren ook wel de wei af om de energie te verlagen die nodig is voor het indirect verhitten van de wrongel. Voor elke verschillende kaassoort is het belangrijk dat er iedere keer evenveel wei normaal 35%, soms zelfs 50% van het totale volume wordt afgevoerd. Verhitten / kokenVerhitten is tijdens het kaasmaken nodig om de grootte van de korrels en de zuurgraad van de wrongel te regelen. De groei van zuur-producerende bacteriën wordt geremd door verwarmen, en verhitten kan dus gebruikt worden om de productie van melkzuur te regelen. Los van dit effect stimuleert het verwarmen ook de samentrekking van de wrongel met de daarbij gepaard gaande uitscheiding van wei. Afhankelijk van de kaassoort kan de wrongel worden verhit op de volgende manieren:

De temperatuur en tijd voor verhitting wordt bepaald door de manier van verhitten en de kaassoort. Verhitting tot boven de 40 °C, soms ook wel koken genoemd, vindt meestal plaats in twee stappen. Bij 37 38 °C wordt de activiteit van de mesofiele melkzuurbacteriën vertraagd, en het verhitten wordt onderbroken om de zuurgraad (pH) te bepalen. Hierna wordt het weer verder verhit tot de gewenste eindtemperatuur. Boven de 44 °C zijn de mesofiele bacteriën geheel geïnactiveerd, en ze worden gedood indien het wordt verwarmd tussen de 10 en 20 minuten bij 52 °C. Verhitten boven de 44 °C wordt scalding genoemd. Sommige kaassoorten, zoals Emmentaler, Gruyère, Parmesaanse kaas en Grana, worden zelfs verhit tot temperaturen van zo'n 50 56 °C. Bij verhitten bij deze hoge temperaturen overleven alleen de meest hitte-resistente melkzuurbacteriën. Een melkzuurbacterie die dit kan is Propionibacterium freudenreichii spp shermanii, deze bacterie is erg belangrijk voor het ontwikkelen van de karakteristieken van Emmentaler kaas. Het roerenDe gevoeligheid van de wrongelkorrels wordt minder naarmate het langer wordt verhit en geroerd. Tijdens het uiteindelijke roeren treedt er meer wei uit de korrels, ten eerste door de continue productie van melkzuur, waardoor de korrels steviger worden, maar ook door het machinale effect van het roeren. De tijdsduur van het uiteindelijke roeren hangt af van de gewenste zuurgraad en vochtgehalte in de kaas. Definitieve verwijdering van de wei en het behandelen van de wrongelOp het moment dat de gewenste zuurgraad en stevigheid van de wrongel is bereikt en gecontroleerd door de fabrikant wordt de overgebleven wei op verschillende manieren verwijderd van de wrongel, afhankelijk van de kaassoort. Kaas met een korrelachtige textuur

Eén manier is om de wei direct te onttrekken uit het kaasvat; dit wordt voornamelijk gebruikt bij open kaasvaten die met de hand worden bestuurd. Na het afvoeren van de wei wordt de wrongel in mallen geschept. De resulterende kaas heeft een textuur met onregelmatige gaten of ogen , ook wel een korrelige textuur genoemd, zie boven. De gaten worden voornamelijk gevormd door het koolstofdioxide gas wat wordt uitgescheiden door zogenaamde LD start-culturen (Lactococcus lactis, Leuconostoc cremoris en Lactococcus diacetylactis). Als wrongelkorrels worden blootgesteld aan de lucht vòòrdat ze bijeen zijn gepakt en geperst smelten ze niet geheel ineen; een groot aantal mini-luchtbelletjes blijft binnenin de kaas aanwezig. De koolstofdioxide die is gevormd tijdens de rijpperiode vult deze mini luchtbelletjes en vergroot ze. De gaten die op deze manier worden gevormd zijn onregelmatig van vorm. Wei kan ook worden afgevoerd door het wrongel/wei mengsel door een trillende of draaiende filter/vergiet te pompen, waar de wrongelkorrels gescheiden worden van de wei en direct in mallen worden gestort. De uiteindelijke kaas heeft eveneens een korrelige textuur. Rond-ogige kaas (gatenkaas)

Bij de productie van rond-ogige kaas worden dezelfde gas-producerende bacteriën gebruikt zoals hierboven is beschreven, maar de procedure is iets anders. Volgens oudere methoden, bijvoorbeeld voor de productie van Emmentaler of Goudse kaas, werd de wrongel, terwijl het nog in de wei lag, verzameld in kaas-oeken en in grote mallen gelegd op een gecombineerde afvoer- en pers-tafel. Dit voorkwam blootstelling van de wrongel aan lucht voordat het verzameld en geperst werd, wat een belangrijke factor is in het verkrijgen van de juiste textuur in dat type kaas. Onderzoek over de formatie van ronde gaten heeft aangetoond dat als de wrongelkorrels worden verzameld onder het oppervlakte van de wei, deze wrongel microscopische gaatjes bevat. Bacteriën uit de startercultuur hopen zich op in deze miniscule gaatjes die gevuld zijn met wei. Het gas wat wordt gevormd als deze bacteriën beginnen te groeien zal aanvankelijk in de vloeistof oplossen, maar als de groei van de bacteriën doorgaat, zal er lokaal oververzadiging plaatsvinden, wat resulteert in het ontstaan van kleine gaatjes. Later, als de gasproductie is gestopt door een tekort aan substraat (voor de bacteriën) wordt diffusie het meest belangrijke proces. Dit vergroot sommige van de gaten die al relatief groot waren, terwijl de kleinste gaten verdwijnen. Het vergroten van de grote gaten ten koste van de kleinere is een gevolg van de wetten van de oppervlakte spanning, die verklaren dat een groot gat minder gasdruk nodig heeft om te vergroten dan een klein gaatje. Kaas met een compacte textuur

Kaas met een compacte textuur, waarvan Cheddar een typisch voorbeeld is, wordt meestal gemaakt met starterculturen die bacteriën bevatten die geen gas vormen, zoals bijvoorbeeld Lactococcus cremonis en Lactococcus lactis. De gebruikte processen en technieken voe voor deze kaas gebruikt worden, kunnen desondanks wel gaatjes vormen, die machinale gaatjes worden genoemd. In tegenstelling tot de gaatjes in korrelige en rond-ogige kazen, die een karakteristiek glanzend uiterlijk hebben, hebben deze machinale gaatjes een oneffen oppervlakte aan de binnenkant. Als de zuurgraad van de wei ongeveer 0.2 0.22% melkzuur bevat (na ongeveer 2 uur stremmen) wordt de wei afgevoerd en wordt de wrongel op een speciale manier behandeld, die cheddaring wordt genoemd. Nadat alle wei is afgevoerd, blijft de wrongel over die verder verzuurt en verhard. Tijdens deze periode, meestal zo'n 2 2,5 uur, wordt de wrongel in blokken geperst die ondersteboven worden gedraaid en worden gestapeld. Laatste behandeling van de wrongelZoals al eerder is beschreven kan de wrongel op verschillende manieren worden behandeld nadat alle vrijgekomen wei is verwijderd. Dit zijn:

PersenNadat de wrongel is overgebracht in mallen wordt de wrongel nog geperst, dit heeft vier doelen:

De snelheid en de druk van het persen worden aangepast voor iedere specifieke kaassoort. In het begin moet er geleidelijk worden geperst, aangezien een hoge druk aan het begin de oppervlaktelaag teveel samendrukt en er vocht in het midden van de kaas achter kan blijven. ZoutenBij kaas speelt zout meestal een rol als smaakmaker, zoals in veel voedingsmiddelen. Maar zout heeft ook andere belangrijke functies, zoals het vertragen van de bacteriële processen die van belang zijn bij het rijpen van kaas. Het toevoegen van zout aan de wrongel zorgt ervoor dat er meer vocht uittreedt, dit komt door osmose en door het effect van zout op de eiwitten. De osmotische druk kan er eventueel voor zorgen dat er een zuigkracht ontstaat aan de oppervlakte van de wrongel, wat ervoor zorgt dat vocht eruit wordt gedreven. Op een paar uitzonderingen na is het zoutgehalte van kaas zo'n 0.5 2%. Blauwe kaas en witte gepekelde kaasvarianten (Feta, Domiati, etc.) hebben daarentegen een zoutgehalte van zo'n 3 7%. Het zouten van kaas zorgt voor een uitwisseling van calcium voor natrium in het paracaseinaat, en dit heeft ook een goede invloed op de consistentie van de kaas, deze wordt namelijk gladder. Over het algemeen wordt de wrongel blootgesteld aan zout bij een pH van 5.3 5.6, d.w.z. ongeveer 5 6 uur na het toevoegen van een startcultuur, ervan uitgaande dat de melk geen bacterieremmende stoffen bevat. Droog zouten Droog zouten kan machinaal of met de hand worden uitgevoerd. Zout wordt met de hand toegevoegd vanuit een emmertje die een juiste (gewogen) hoeveelheid zout bevat die zo gelijkmatig mogelijk over de wrongel wordt verspreid, zodra alle wei er uit is. Voor een goede menging kan de wrongel worden geroerd voor 5 10 minuten. Er zijn ook vele manieren om het zout machinaal door de wrongel te verspreiden. Pekelen Pekelsystemen zijn beschikbaar in verschillende modellen, van redelijk simpele tot technisch zeer geavanceerde systemen. Desondanks is het meest gebruikte systeem toch dat van het plaatsen van de kaas in een vat met pekel. Deze vaten moeten in een koele ruimte van zo'n 12 -14 °C worden geplaatst.

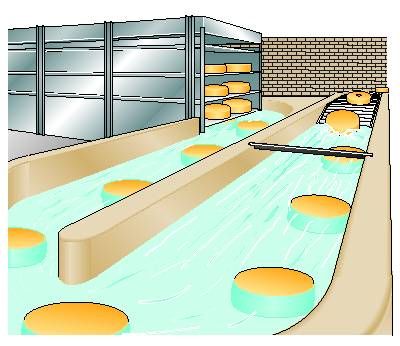

Industrieel pekelsysteem. Bron: Dairy Procesing Handbook, Tetrapak Sweden

Zoutgehalte in verschillende kaassoorten% zout

Rijpen en opslag van kaasRijpen (conserveren) Na het stremmen doorlopen alle kazen, behalve verse kaas, nog een hele serie van processen met microbiologische, biochemische en fysische aspecten. Deze veranderingen beïnvloeden het lactosegehalte, de eiwitten en het vetgehalte volgens een rijpingscyclus die varieert tussen harde, half-zachte en zachte kazen. Ook binnen deze groepen zijn er weer behoorlijke verschillen. Lactose afbraak De technieken die zijn ontwikkeld voor het maken van de verschillende kaassoorten zijn er altijd op gericht om de groei en activiteit van de melkzuurbacteriën te controleren en te reguleren. Hierdoor kan tegelijkertijd de snelheid van lactosefermentatie worden beïnvloed. Eerder is al opgemerkt dat in het productieproces van het maken van Cheddar de lactose al is gefermenteerd vóórdat de wrongel wordt verzameld. Voor zover het andere kaassoorten betreft moet de lactose fermentatie worden beheerst op zo'n manier dat de meeste afbraak plaatsvindt tijdens het persen van de kaas en, op z'n láátst, tijdens de eerste of misschien tweede week van opslag. Het melkzuur dat wordt geproduceerd in de kaas wordt voor een groot gedeelte geneutraliseerd door de buffer-componenten van de melk, de meeste hiervan zijn onderdeel van de wrongel. Melkzuur is dus in de uiteindelijke kaas aanwezig in de vorm van lactaten. In een later stadium zijn deze lactaten een goed substraat voor propionzuurbacteriën die belangrijk zijn voor de rijping van Emmentaler, Gruyère en vergelijkbare kazen. Behalve propionzuur en azijnzuur wordt er ook een behoorlijk hoeveelheid koolstofdioxide gevormd, wat de oorzaak is van grote ronde gaten in de boven-genoemde kaassoorten. De lactaten kunnen ook worden afgebroken door boterzuur acteriën , mits de condities geschikt zijn voor deze fermentatie. Hierbij komen waterstof en bepaalde vluchtige vetzuren, zoals boterzuur, en koolstofdioxide vrij. Deze ongewenste fermentatie komt meestal pas laat in de rijping op gang, en de waterstof kan zelfs ervoor zorgen dat de kaas scheurt. Fermentatie van lactose wordt veroorzaakt door het enzym lactase wat aanwezig is in melkzuurbacteriën. Afbraak van eiwit(ten) Het rijpen van kaas, vooral van harde kazen, wordt ten eerste en veruit het meeste gekarakteriseerd door de afbraak van eiwitten. De mate van de afbraak van eiwitten beïnvloedt de kwaliteit van de kaas voor een groot gedeelte, en dan het vooral de consistentie en de smaak. De eiwitten worden afgebroken door enzymen uit:

Het enige effect van het stremsel is het afbreken van paracaseïne moleculen tot polypeptiden. Deze eerste actie van het stremsel maakt het mogelijk dat de caseïne aanzienlijk sneller kan worden afgebroken door de bacteriële enzymen dan mogelijk zou zijn geweest dan indien deze enzymen het caseïne molecuul direct hadden moeten afbreken. In relatief hoog verhitte kazen zoals Emmentaler en Parmesaan, speelt plasmine activiteit een rol in deze eerste stappen. In half-zachte kazen, zoals Tilsiter en Limburger, vinden er twee rijpingsprocessen parallel naast elkaar plaats, namelijk het normale rijpingsproces zoals in harde stremsel kazen en het rijpings proces in het zachte deel (smear') aan de oppervlakte van de kaas. In dit proces wordt uiteindelijk ammonia gevormd, een typische aromacomponent in deze kazen. Opslag Het doel van opslag is om bepaalde externe condities te creëren die nodig zijn om de cyclus van het rijpen van de kaas zo goed mogelijk te controleren. Voor elke kaassoort moet in de verschillende opslagruimten een specifieke combinatie van temperatuur en relatieve luchtvochtigheid (RH, relative humidity) worden gehandhaafd gedurende de verschillende rijpings-stappen. Verschillende kaassoorten hebben verschillende temperaturen en relatieve luchtvochtigheid nodig in de opslagruimten. Deze klimaat-omstandigheden zijn van groot belang voor de snelheid van het rijpingsproces, het verminderen van het gewicht, de vorming van de korst en de vorming van de oppervlakte flora (in Tilsiter, Romadur e.a.) in andere woorden zijn ze dus van belang voor de totale eigenschappen van de kaas.

De waarden die hier zijn gegeven voor de temperatuur en relatieve luchtvochtigheid (RH) zijn gemiddelden en variëren voor verschillende kaassoorten in dezelfde groep. Referenties :

|

|

| ||||

| Food-Info.net is an initiative of Stichting Food-Info, The Netherlands | ||||||||