|

|||||

|

|||||||

|

An initiative of :Stichting Food-Info |

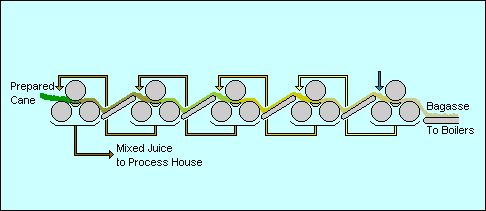

| Food-Info.net > Productos > Azúcar Producción de caña de azúcarRecogidaEn regiones con condiciones adecuadas, las cañas pueden llegar a crecer hasta tres metros de altura y conservan algunas hojas verdes hasta su madurez, aunque la mayoría de sus hojas se habrán secado para entonces. Después de la recogida, las cañas son quemadas para eliminar las hojas muerta as como parte del recubrimiento ceroso de éstas. Las llamas alcanzan una temperatura bastante alta, pero se extinguen muy rápidamente, con lo que las cañas y su contenido de azúcar no se dañan. En algunas zonas, esta quema no esta permitida por las molestias que ocasiona en la población el humo y las cenizas que se liberan. Pero no existe impacto medioambiental, el CO2 emitido es una pequeña proporción del CO2 fijado en la fotosíntesis durante el crecimiento. Además, la mejora en la extracción del azúcar significa que se necesita cultivar una menor cantidad de cañas y un menor número de hectáreas para satisfacer la demanda mundial de azúcar. . La recogida puede realizarse de forma manual o mediante maquinaria. El corte manual – cortar las cañas es un trabajo duro y difícil pero puede dar trabajo a mucha gente en áreas donde el trabajo escasea – se realiza aproximadamente a la altura del suelo, las hojas verdes de la parte de arriba son recogidas y los tallos se atan en fardos. Una vez el haz se ha completado el fardo, éste es retirado de los campos mediante carros ligeros para posteriormente ser transferido a vehículos más grandes que lo trasladarían hasta el molino (o fabrica). La mayoría de las maquinas cortan la leña de la caña en pequeños trozos pero sin embargo igualmente manejable que la leña cortada manualmente. Las maquinas solo pueden ser usadas donde las condicione sean favorables y la topografía sea relativamente plana. Además, el coste de las maquinas y la perdida de empleos que ocasiona, hacen de ésta una solución inadecuada para muchos países ExtracciónEl primer paso del proceso es la extracción del jugo de la caña. En muchas explotaciones, las cañas son machacadas por una serie de rodillos, similares a los utilizados hace un siglo para exprimir el agua de las fregonas. El jugo dulce brota fuera de las cañas y la fibra se aparta para ser usada en las calderas. En otras fábricas se usa un difusor (diffuser) como se describe para la producción de remolacha azucarera . Del mismo modo, el jugo extraído está bastante sucio: el suelo de los campos, algunos pequeñas fibras y los extractos verdes de la planta, se mezclan con el azúcar  extracción Una típica mezcla de jugo contendrá tal vez un 15% de azúcar y el resto fibra, llamada bagazo ( residuo de una materia de la que se ha extraído el jugo ), que contendrá entre 1 y 2% de azúcar, alrededor de un 50% de humedad y parte de la arena y gravilla del campo en forma de “ceniza”. Una típica caña contendría entre un 12 y un 14% de fibra, la cual con un contenido húmedo de un 50% ofrece entre 25 y 30 toneladas de bagazo por cada 100 toneladas de caña o 10 toneladas de azúcar. Liming (tratamiento con cal)La fábrica puede limpiar fácilmente el jugo con cal (una especie de tiza) la cual acaba con mucha de la suciedad. Este proceso es conocido cómo liming (aplicación de cal). El jugo mezclado de la extracción es precalentado antes del liming así que la carificación es óptima. La leche de cal, hidróxido de calcio o Ca(OH)2 es medida en el jugo para controlar el ratio requerido y se mete el jugo en un tanque de reposo gravitacional: un clarificador. El jugo de caña viaja a través del clarificador a una velocidad superficial muy baja así los sólidos precipitan y se aclara el jugo. El fango que se queda en el clarificador contiene todavía azúcar de valor por lo que es filtrado en filtros rotatorios de vacío donde el jugo residual es extraído y el fango puede ser limpiado antes de liberarlo, produciendo un agua dulce. El jugo y el agua dulce vuelven al proceso. EvaporaciónDespués del liming, el jugo se espesa para formar jarabe hirviendo y quitando así el agua usando vapor en un proceso llamado evaporación. A veces el jarabe se lava de nuevo pero por lo general simplemente pasa al proceso de formación de cristales sin lavar. El jugo o zumo aclarado tiene probablemente sólo 15% de azúcar, pero el licor saturado de azúcar que se requiere antes de la cristalización esta cerca del 80% en contenido de azúcar. La evaporación en un calentador de efecto múltiple de vapor es la mejor forma de obtener la condición de saturación. Hervido/Cristalización

Centrífugas (Fuente) El licor madre todavía contiene azúcar de valor así que se repite la cristalización varias veces. Sin embargo las impurezas inhiben la cristalización. Esto es particularmente cierto para otros azúcares como la glucosa y la fructosa los cuales son los productos desglosados de la sacarosa. Cada acción siguiente por tanto es más y más difícil hasta que se alcanza el punto donde no es viable continuar con el proceso. En una fábrica de azúcar es normal manejar tres hervidos. El primer hervido o “A” produce el mejor azúcar el cual es enviado a almacenar. El hervido “B” lleva más tiempo y el tiempo de retención en el cristalizador también requiere más tiempo si se quiere alcanzar un tamaño de cristales razonable. Algunas fábricas vuelven a derretir el azúcar B para formar parte del azúcar A, otro usan los granos como base para el hervido A y otros mezclan el azúcar A y B para su venta. El hervido C dura más tiempo proporcionalmente con el hervido B y considerablemente más tiempo que el A para cristalizar. El azúcar normalmente se usa como base para los hervidos B y el resto es fundido de nuevo Además, debido a que no se puede obtener todo el azúcar del jugo, hay un subproducto dulce: la melaza. Se usa generalmente como alimento para el ganado vacuno o se envía a una destilería donde se produce alcohol. Este el motivo por el cual las fábricas de ron en el Caribe se encuentran cerca de fábricas de azúcar de caña AlmacenajeEl azúcar crudo final forma una montaña pegajosa y marrón en el almacén y se parece más bien al azúcar blando y marrón que encontramos en algunas cocinas domésticas. Podría ser usado como tal pro normalmente coge suciedad en el almacén y tiene un sabor característico que normalmente no gusta a la gente. Esto es por lo que es refinado cuando va a ser a distribuido y usado. AfinaciónEl primer paso para refinar el azúcar es reblandecer y después quitar la capa de licor madre que rodea los cristales con un proceso llamado “afinación”. El azúcar crudo se mezcla con un jarabe concentrado y caliente de una pureza ligeramente mayor que la capa de jarabe lo que no disolverá los cristales, únicamente el licor madre (marrón) de alrededor. El resultado de la mezcla (“magma”) es centrifugado para separar los cristales del jarabe y por tanto quitar la mayor parte de las impurezas y dejando los cristales preparados para ser disueltos antes del siguiente tratamiento (carbonatación). CarbonataciónEl primer paso en el procesado del licor de azúcar tiene como objetivo eliminar los sólidos que hacen que el esté turbio. Casualmente también se elimina algo de color. Una de las dos técnicas comunes de procesado es conocida como carbonatación. La carbonatación se consigue añadiendo leche de cal [hidróxido de calcio, Ca(OH)2] al licor y burbujear dióxido de carbono a través de la mezcla. El gas reacciona con la cal para formar finas partículas cristalinas de carbonato de calcio las cuales ocluyen los sólidos. Para obtener una floculación estable, las condiciones de la reacción son controladas cuidadosamente. Los grumos, tal y como se forman recogen gran cantidad de substancias no azucaradas así que mediante filtrado de la tiza se retiran estas substancias impropias del azúcar. Una vez realizado, el licor de azúcar esta ahora preparado para la decolorización. La otra técnica, fosfatación, es químicamente similar pero usa la formación de fosfato en lugar de carbonato. La fosfatación es un proceso ligeramente más complejo que se consigue añadiendo ácido fosfórico al licor después de haber sido tratado de la misma forma. DecolorizaciónExisten también dos métodos para eliminar el color del jarabe de azúcar, ambos consisten en técnicas de absorción con el licor siendo bombeado a través de columnas con un medio. Una opción es usar carbón granular activado [GAC] el cual elimina la mayor parte del color. El carbón granular activado es el equivalente moderno de “huesos carbonizados”, un carbón granular hecho de huesos de animales. El carbón en la actualidad esta hecho mediante un carbón mineral especialmente procesado para dar un gránulo que es altamente activo y duro. El carbón se regenera en un horno caliente donde se quema y se saca el color fuera del carbón. La otra opción es usar un intercambio de ión de resina que elimina menos color que GAC pero también quita algo de las sales presentes. La resina se regenera químicamente lo que produce una gran cantidad de compuestos indeseables. El licor ligeramente coloreado y claro esta ahora preparado para la cristalización excepto que esta demasiado diluido para un consumo de energía óptimo en la refinería. Por lo tanto es evaporado antes de trasladarlo a la olla de cristalización. HervidoUna vez en la olla se evapora incluso más agua hasta que se alcanzan las condiciones correctas para que crezcan los cristales de azúcar. Se añade algo de polvo de azúcar para iniciar la formación de cristales. Una vez que los cristales han crecido, la mezcla resultante de cristales y licor madre se centrifuga para separarlos, más que un lavado es un secado. Se somete a los cristales a último secado con aire caliente antes de ser empaquetado listo para su distribución. RecuperaciónEl licor que sobra de la preparación del azúcar blanco y de los lavados en la afinación contienen azúcar que puede ser recuperado. Se envían a un lugar de recuperación donde se trabaja más bien como en una fábrica de azúcar crudo, intentando hacer azúcar con una calidad comparable a la del material después de los lavados y de la afinación. Como en otros procesos del azúcar , uno no puede obtener todo el azúcar del licor, por lo que hay un producto derivado: la melaza de refinería. Normalmente se utiza como alimento par el ganado o se envía a una destilería para producir alcohol. Fuente : | |

| ||

| Food-Info.net is an initiative of Stichting Food-Info, The Netherlands | ||||||