|

|||||

|

|||||||

|

An initiative of :Stichting Food-Info

|

|

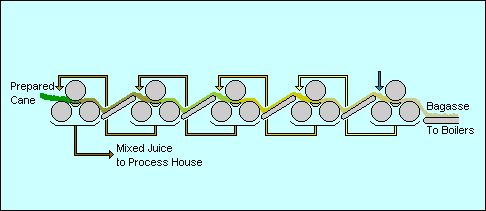

Food-Info.net > Nahrungsmittel > Zucker RohrzuckerproduktionDie ErnteIn Regionen mit guten Wachstumsbedingungen wird Zuckerrohr gewiss bis zu drei Meter hoch. Im Reifestadium weißt er immer noch einige grüne Blätter auf, obwohl die meisten bis dahin vertrocknet sind. Wo es möglich ist wird der Zuckerrohr vor der Ernte angezündet, um das tote Blattwerk und einen Teil der wachsartigen Ummantelung zu entfernen. Das Feuer erzeugt relativ hohe Temperaturen, geht jedoch sehr schnell wieder aus, sodass der Zuckerrohr und der enthaltene Zucker keinen Schaden nehmen. In einigen Gebieten ist das Verbrennen aufgrund der Belästigung durch freigesetzten Rauch und Kohlepartikel in ansässigen Gemeinden nicht erlaubt. Es hat jedoch keine Auswirkungen auf die Umwelt, da das freigesetzte Kohlenstoffdioxid nur ein sehr kleiner Anteil des Kohlestoffdioxids ist, welches bei der Photosynthese während dem Wachstum fixiert wurde. So kann durch das beim Abbrennen freigesetzte Kohlendioxid von der Pflanze benutzt werden, um die Zuckergewinnung zu verbessern. Das wiederum bedeutet, dass weniger Zuckerrohr auf weniger Äckern angebaut werden muss, um die Weltnachfrage nach Zucker zu stillen. Die Ernte wird entweder von Hand oder mit Maschinen durchgeführt. Handgeschnittenes Zuckerrohr wird etwa auf Bodenhöhe geschnitten. Die oberen grünen Blätter werden entfernt und die Stängel zusammengebündelt. Zuckerrohr schneiden ist eine harte und schmutzige Arbeit, kann aber viele Arbeitsplätze in Gegenden mit knappen Arbeitsmöglichkeiten schaffen. Wenn ein komplettes Bündel zusammengebunden ist, wird es mit einem leichten Karren vom Feld zu einem größeren Wagen gebracht, der es dann zur Mühle transportiert. Die meisten mit Maschinen geschnittenen Zuckerrohre sind in kurze Stücke gehackt, werden aber ansonsten ähnlich behandelt wie von Hand geschnittenes Zuckerrohr. Maschinen können nur dort eingesetzt werden, wo die Bodenbedingungen geeignet sind und die Topographie relativ flach ist. Zusätzlich machen die Investitionskosten für die Maschinen und der Verlust von Arbeitsplätzen diese Lösung unpassend für viele Zuckerländereien. Die GewinnungDer erste Arbeitsgang bei der Aufbereitung, ist die Gewinnung des Zuckerrohrsaftes. In vielen Fabriken wird der Zuckerrohr in einer Reihe von Ringwalzenmühlen zerquetscht: ähnlich einer Mangel (Wringmaschine), welche vor einem Jahrhundert benutzt wurde, um Wasser aus der sauberen Wäsche zu pressen. Der süße Saft strömt aus und die Zuckerrohrfasern werden für die Nutzung in den Betriebskesseln weggeschafft. In anderen Fabriken wird ein Diffusor, wie für Rübenzuckerproduktion beschrieben, eingesetzt. So oder so ist der Saft relativ dreckig. Erde von den Äckern, einige kleine Fasern und die grünen Extrakte der Pflanzen sind alle mit dem Zucker vermischt.  Zuckergewinnung Ein typischer Saft nach der Gewinnung enthält circa 15% Zucker und die verbleibenden Fasern, die so genannte Bagasse, enthalten 1-2% Zucker, etwa 50% Feuchtigkeit, etwas Sand und Feinkies aus dem Feld als „Asche“. Eine typische Zuckerrohrpflanze enthält ungefähr 12-14% Fasern, welche bei 50% Feuchtigkeitsgehalt etwa 25-30 Tonnen Bagasse pro 100 Tonnen Zuckerrohr oder 10 Tonnen Zucker ergeben. Die ScheidungIn der Fabrik kann den Saft relativ einfach mit gelöschtem Kalk (eine Art Kreide) gesäubert werden. Dabei wird eine Menge Dreck absetzt, der wieder auf die Äcker zurück gebracht werden kann. Dieser Prozess wird Scheidung genannt. Der gemischte Saft aus der Gewinnung wird vor der Scheidung vorgeheizt, sodass die Klärung optimal verlaufen kann. Die Kalkmilch, Calciumhydroxid oder Ca(OH)2, wird nach und nach dem Saft zugegeben, um das benötigte Saft/Kalk Verhältnis aufrecht zu erhalten. Der gekalkte Saft wir in einen Gravitations-Absetzbehälter geleitet. Dieses wird auch als Klärbecken bezeichnet. Der Saft bewegt sich mit einer sehr langsamen Oberflächengeschwindigkeit durch das Becken, sodass sich die Feststoffe absetzen und ein klarer Saft entsteht. Der Schlamm aus dem Klärbecken enthält immer noch nutzbaren Zucker und wird deshalb durch drehbare Vakuumfilter gefiltert. In denen wird der verbleibende Saft gewonnen und der Schlamm vor der Ausleitung gewaschen. Dadurch wird süßes Wasser produziert. Der Saft und das süße Wasser werden dem Gewinnungsprozess wieder zugeführt. Die VerdampfungNach der Scheidung wird der Saft zu Sirup verdickt. In diesem Verfahren, was als Evaporation bezeichnet wird, wird das im Sirup enthaltene Wasser durch Zuleitung von Waserdampf entfernt. Manchmal wird der Sirup noch einmal gesäubert, aber meistens wird der Sirup ohne weitere Reinigung dem nächsten Arbeitsschritt (Kristallisation) zugeführt. Der klare Saft hat wahrscheinlich nur einen Zuckergehalt von15%, aber die gesättigte Zuckerflüssigkeit, die für die Kristallisierung benötigt wird, muss einen Zuckergehalt von beinahe 80% aufweisen. Evaporation in einem dampferhitzten Mehrfacheffekt-Verdunster ist die beste Möglichkeit, um diesen gesättigten Zustand zu erreichen. Das Kochen/Die KristallisierungDer Sirup wird im letzten Arbeitsschritt in eine sehr große Pfanne zum Kochen gebracht. In dieser Pfanne wird noch mehr Wasser verdampft, bis die Bedingungen für die Zuckerkristallbildung stimmen. Kristallbildung wird durch Beifügen von einigen Kristallen angeregt. Sobald die Zuckerkristalle gewachsen sind, wird die verbleibende Flüssigkeit, die sich aus Kristallen und der Ausgangsflüssigkeit zusammensetzt, in Zentrifugen gedreht, um die beiden Bestandteile zu trennen. Der Vorgang ist mit dem in einer Wäscheschleuder vergleichbar. Danach werden die Kristalle mit heißer Luft fertig getrocknet, bevor sie versandfertig gelagert werden.  Zuckerzentrifugen (Quelle) Die Ausgangsflüssigkeit enthält natürlich immer noch nutzbaren Zucker, sodass die Kristallisierung mehrere Male wiederholt wird. Allerdings blockieren nicht-Zucker Bestandteile die Kristallisierung. Dies stimmt insbesondere für andere Zucker als Glukose und Fructose, welche die Spaltprodukte von Saccharose sind. Jeder nachfolgende Schritt wird daher schwieriger bis der Punkt erreicht wird, an dem die Fortführung nicht länger realisierbar ist. In einer Rohzuckerfabrik ist es üblich, den Kochvorgang dreimal durchzuführen. Das erste, oder „A“-Kochen produziert den besten Zucker, der in den Handel geschickt wird. Das „B“-Kochen dauert länger, ebenso die Retentionszeit im Kristallisator, wenn eine sinnvolle Kristallgröße erreicht werden soll. Manche Fabriken schmelzen den B-Zucker noch einmal, um Ausgangsmaterial für das „A“-Kochen zu bilden, andere nutzen die Kristalle als Samen für die „A“-Kochen und wieder andere mischen den B-Zucker mit dem A-Zucker zum Verkauf. Das „C“-Kochen braucht im Verhältnis mehr Zeit als das „B“-Kochen und beträchtlich länger, um zu kristallisieren. Der Zucker wird normalerweise als Samen für das „B“-Kochen benutzt. Der Rest wird wieder geschmolzen. Da man nicht den ganzen Zucker aus dem Saft entnehmen kann, entsteht zusätzlich Melasse, ein süßes Nebenprodukt. Diese wird üblicherweise in Tierfutter weiterverarbeitet oder zu einer Distillerie geschickt, um daraus Alkohol zu produzieren. Das ist der Grund, warum Rumfabriken in der Karibik immer in der Nähe von Rohrzuckerfabriken zu finden sind. Die LagerungDas Endprodukt bildet einen klebrigen braunen Haufen im Lager und sieht eher wie der weiche braune Zucker aus, der in häuslichen Küchen zu finden ist. Der Zucker könnte in dieser Form benutzt werden, aber normalerweise wird er in der Lagerung dreckig und hat einen ausgeprägten Geschmack, den die meisten Leute nicht mögen. Das ist der Grund warum er veredelt wird, wenn er in das Verbraucherland importiert wird. AffinationDer erste Arbeitsschritt zum Veredeln des Rohzucker ist, die Schicht der Ausgangsflüssigkeit, welche die Kristalle umgibt, aufzuweichen und dann zu entfernen. Dieser Vorgang wird „Affination“ genannt. Der Rohzucker wird mit einem warmen, konzentrierten Sirup, der einer etwas höheren Reinheit als die Sirupschicht besitzt umspült. Dadurch werden nicht die Kristalle auflöst, sondern nur die umgebende (braune) Flüssigkeit. Die entstehende Flüssigkeit („Magma“) wird zentrifugiert, um Kristalle und Sirup zu trennen. Damit werden größere Teile der Unreinheiten aus dem Zucker entfernen und die Kristalle sind bereit gelößt zu werden, bevor sie weiter behandelt werden (Karbonisierung). Die Flüssigkeit, die aus der Lösung der gewaschenen Kristalle entsteht enthält etwas Farbe, feine Partikel, Gummis und Harze und andere nicht-Zucker Substanzen. Sie wird aus dem Prozess genommen. Die KarbonisierungDer erste Schritt der Aufbereitung dieser Zuckerflüssigkeit dient der Entfernung der Feststoffe, welche die Flüssigkeit trüb machen. Zufälligerweise wird dabei auch ein Teil der Farbe entnommen. Eine der zwei üblichen Aufbereitungsmethoden ist bekannt als Karbonisierung. Diese wird durch Hinzufügen von Kalkmilch [Calciumhydroxid, Ca(OH) 2 ] zu der Flüssigkeit erreicht. Zusätzlich wird blasenbildendes Kohlenstoffdioxid durch die Mischung geleitet. Das Gas reagiert mit dem Kalk und bildet feine Kristallpartikel aus Calciumcarbonat, welches die Feststoffe ausfällt. Um eine stabile Flockenbildung zu erzielen, werden die Konditionen der Reaktion sorgfältig kontrolliert. In den gebildeten Klumpen sammeln sich viele der nicht-Zucker Substanzen, sodass beim Ausfiltern der Kalkklumpen auch diese Substanzen entfernt werden. Ist dieser Schritt beendet, ist die Zuckerflüssigkeit bereit zur Entfärbung. Die andere Methode, Phosphatisierung, ist aus chemischer Sicht ähnlich. Es wird jedoch Phosphat anstatt von Carbonat genutzt. Phosphatisierung ist ein etwas komplexerer Prozess, der durch Beifügen von Phosphorsäure zur Flüssigkeit nach dem Scheiden, erreicht wird. Die EntfärbungFür die Entfärbung von Zuckersirup gibt es auch zwei gebräuchliche Methoden. Sie beziehen sich beide auf Absorptionstechniken, bei denen die Flüssigkeit durch Spalten eines Mediums gepumpt werden. Eine Option, die durch den Veredler möglich ist, ist der Einsatz von körnige Aktivkohle (granular activated carbon [GAC]). Sie entfernt die meiste Farbe, aber darüber hinaus nicht viel mehr. Körnige Aktivkohle ist das moderne Pendant zur „Knochenkohle“. Das ist ein Kohlengranulat, welches aus Tierknochen gewonnen wurde. Die heutige Kohle wird aus speziell verarbeiteter Mineralkohle gewonnen. Es entstehen sehr aktive und gleichzeitig robuste Granulate. Die Kohle wird in einem heißen Brennofen, in dem die Farbe aus der Kohle gebrannt wird, regeneriert. Die andere Möglichkeit ist, ein Ionenaustauschgranulat einzusetzen. Diese entfernt weniger Farbe als die körnige Aktivkohle, dafür aber auch einige der vorhandenen Salze. Das Granulat wird chemisch regeneriert, was eine große Menge unerwünschter Abwässer zur Folge hat. Falls die klare, leicht gefärbte Flüssigkeit nicht zu dünn ist für eine optimale Energieausnutung in der Raffinerie, kann sie kristallisiert werden. Falls nicht, wird aus ihr zuvor mehr Wasser in einer Kristallisierungspfanne verdunstet. Das KochenIn einer Pfanne wird noch mehr Wasser aus der Lösung verdampft, bis die Bedingungen für die Zuckerkristallbildung stimmen. Kristallbildung wird durch Beifügen von einigen Kristallen angeregt. Sobald die Zuckerkristalle gewachsen sind, wird die verbleibende Flüssigkeit, die sich aus Kristallen und der Ausgangsflüssigkeit zusammensetzt, in Zentrifugen gedreht, um die beiden Bestandteile zu trennen. Der Vorgang ist mit dem in einer Wäscheschleuder vergleichbar. Danach werden die Kristalle mit heißer Luft fertig getrocknet, bevor sie versandfertig gelagert werden. Die WiedergewinnungDie übrig gebliebene Flüssigkeit aus der Bereitung des weißen Zuckers und aus den Waschungen im Affinitionsschritt enthalten beide noch Zucker, der zurück gewonnen werden kann. Daher werden die Flüssigkeiten zum Wiedergewinnungshaus geschickt. Diese arbeitet mit dem Ziel, eine ähnlich vergleichbare Qualität wie der Originalzucker nach dem Affinitionsschritt in der Rohzuckerfabrik zu erreichen. Wie bei den anderen Zuckerverarbeitungsmethoden kann man nicht den ganzen Zucker aus der Flüssigkeit gewinnen und Veredlermelasse als süßes Nebenprodukt entsteht. Diese wird normalerweise zu Tierfutter verarbeitet oder zu einer Distillerie geschickt, um Alkohol herzustellen. Quelle: www.sucrose.com |

|

| ||

| Food-Info.net is an initiative of Stichting Food-Info, The Netherlands |

| |||||