Food-Info.net> Onderwerpen > Literatuurverslagen

Nieuwe Droogtechnieken in de Levensmiddelenindustrie

Annika Asselman

Literatuuronderzoek en schriftelijk rapporteren

Wageningen Universiteit

INHOUDSOPGAVE

1. INLEIDING 1

2. ZEOLIETDROGEN 2

2.1 Droogprincipe 2

2.2 Droogproces 4

2.3 Toepassingen en productkwaliteit 5

2.4 Modellering van proces 5

2.5 Energieverbruik 5

3. STOOMDROGEN 6

3.1 Droogprincipe 6

3.2 Droogproces 7

3.3 Toepassingen en productkwaliteit 8

3.4 Energieverbruik 9

4. REFRACTANCE WINDOWäDROGEN 10

4.1 Droogprincipe 11

4.2 Droogproces 13

4.3 Toepassingen 13

4.4 Kwaliteit 14

4.4.1 Nutriëntenbehoud 14

4.4.2 Kleur 15

4.5 Energieverbruik 16

WOORD VOORAF

Ik ben een studente levensmiddelentechnologie, met specialisatie proceskunde, aan de universiteit van Wageningen. De scriptie die ik geschreven heb is een onderdeel van mijn studie. Omdat ik voornamelijk geïnteresseerd ben in het technische deel van de levensmiddelentechnologie, heb ik ervoor gekozen om een scriptie te schrijven over de nieuwe droogtechnieken binnen de levensmiddelenindustrie.

Om deze scriptie te kunnen schrijven heb ik op verschillende manieren, o.a. internet en databases, naar informatie over mijn onderwerp gezocht. Bij deze zou ik graag meneer H. Fransen en zijn collega's willen bedanken, omdat zij mij geleerd hebben hoe ik efficiënt naar informatie kan zoeken.

Na het zoeken van de benodigde informatie ben ik begonnen met het schrijven van mijn scriptie. Tijdens de colleges van meneer J.H. Postema heb ik geleerd waar je op moet letten om een goede wetenschappelijke tekst te schrijven. Deze colleges hebben mij vooral geleerd hoe ik een duidelijke structuur in mijn scriptie kan aanbrengen en hoe ik met mijn taalgebruik moet omgaan. Ik zou hem hiervoor willen bedanken, omdat deze tips mij goed geholpen hebben bij het schrijven van deze scriptie.

Als laatste zou ik graag mijn meneer E. Esveld, mijn begeleider, willen bedanken omdat hij mij geholpen heeft bij het selecteren van de droogtechnieken die ik in deze scriptie beschreven heb.

SAMENVATTING

Zeolietdrogen

Zeolieten zijn mineralen, waarvan de poriën een zodanige diameter hebben dat watermoleculen er wel doorheen kunnen, maar grotere moleculen, zoals die van geur- en smaakstoffen, niet. Als gevolg hiervan wordt het product gedroogd en behoudt het toch zijn karakteristieke eigenschappen. Bij deze techniek kun je nauwkeurig instellen hoeveel vocht er moet worden opgenomen door de zeolieten en hoeveel adsorptiewarmte daarbij mag vrijkomen. Dit kan gerealiseerd worden door een weloverwogen combinatie te maken van de volgende procesparameters: 1. Mengtijd; 2. Type Zeoliet; 3. Mengverhouding van product en zeoliet; 4. Aanvangstemperatuur van het zeoliet.

Tijdens het droogproces worden het product en de zeolieten samengevoegd in een menger. Hierin wordt het product gedroogd, doordat het zeoliet water adsorbeert. Nadat het product gedroogd is, wordt het zeoliet gescheiden van het product op basis van grootte. Vervolgens worden de zeolietkorrels gereed gemaakt voor het volgende droogproces, door middel van desorptie van water.

Uit onderzoek blijkt dat zeolietdrogen geschikt is voor zowel vloeibare als vaste voedingsmiddelen. Het grote voordeel van deze droogtechniek is dat er veel vocht uit het product gehaald kan worden bij een lage temperatuur (indien wenselijk) en onder zuurstofvrije omstandigheden. Dit alles zorgt voor een goede kwaliteit van het gedroogde product.

Er is een model gemaakt voor zeolietdrogen door mensen van TNO-MEP en de Technische Universiteit van Eindhoven. Met dit model kun je snel inschatten wat de mogelijkheden zijn van zeolietdrogen bij een willekeurig voedingsmiddel.

Met zeolietdrogen kan je veel energie besparen ten opzichte van de conventionele droogtechnieken. Ten eerste doordat de waterdamp uit het product afgevoerd kan worden in een kleine gasstroom en ten tweede omdat er gewerkt wordt met compacte apparatuur.

Stoomdrogen

Het principe van stoomdrogen is erop gebaseerd dat er met hogere droogsnelheden gedroogd kan worden dan bij heteluchtdrogen. Voor dit principe zijn meerdere mechanismen verantwoordelijk: 1. Het product krijgt bij stoomdrogen een hogere temperatuur dan bij heteluchtdrogen; 2. Met oververhitte stoom is er een betere warmteoverdracht mogelijk dan met lucht; 3. Producten vertonen bij stoomdrogen geen case-hardening, in tegenstelling tot heteluchtdrogen.

Tijdens het droogproces wordt oververhitte stoom direct in contact gebracht met het te drogen product. Als gevolg hiervan verdampt het water uit het product en neemt de oververhitte stoom het verdampte water op. Nadat het product gedroogd is wordt het merendeel van de stoom gerecirculeerd. De warmteenergie van de overige stoom wordt afgevoerd en kan elders in het proces benut worden. Door de afwezigheid van zuurstof in het droogproces zijn er geen oxidatieve reacties mogelijk zijn.

Productieprocessen waarbij het energiegebruik van de droger zwaar op de begroting drukt, lijken het meest kansrijk voor toepassing van de stoomdroogtechnologie. Het voordeel van stoomdrogen is dat er tegelijkertijd de mogelijkheid is om voedingsmiddelen te blancheren, pasteuriseren of steriliseren. Verder kunnen voedingsmiddelen tijdens het droogproces ontdaan worden van een ongewenste bittere smaak en kunnen er geen oxidatieve reacties optreden. De belangrijkste limitatie voor stoomdrogen is dat het product blootgesteld wordt aan hoge temperaturen, waarbij er ongewenste reacties in voedingsmiddel kunnen optreden. Producten kunnen als gevolg hiervan bijvoorbeeld ontkleuren, nutriënten verliezen, smelten of overgaan in de glastoestand.

Stoomdrogen is een aantrekkelijk alternatief voor heteluchtdrogen, omdat de uitstoot van schadelijke stoffen tot een minimum beperkt blijft en het energieverbruik gehalveerd kan worden. Dit is mogelijk doordat de verdampingswarmte beschikbaar komt als stoom.

Refractance Window TM drogen

Het principe van Refractance Window TM drogen is erop gebaseerd dat het proces water gebruikt om water te verdampen. Deze methode is zo effectief omdat er drie soorten warmtetransport (conductie, convectie en straling) plaatsvinden op het moment dat het product gedroogd moet worden.

Tijdens het droogproces liggen de producten verspreid op een bewegend, plastic membraan. Dit membraan maakt contact met warm, circulerend water. Op deze manier kan er warmteenergie getransporteerd worden van dit warme water, via het plastic membraan, naar het vochtige product. De warmteenergie komt in de buitenste laag van het vochtige product terecht en zorgt ervoor dat het vocht uit het product verdampt. De meeste producten drogen in een tijd van 2-6 minuten, dit is heel kort in vergelijking met conventionele droogtechnieken.

In de Verenigde Staten zijn er al enkele commerciële toepassingen van deze nieuwe droogtechniek. Uit onderzoek blijkt dat er vele producten succesvol te drogen is met behulp van Refractance Window TM drogen, namelijk: fruit, groenten, vlees, vis, eieren, kruiden, zuivel, graan en drank.

Refractance Window TM drogen is een nieuwe droogtechniek die in een korte tijd én bij een lage temperatuur het voedingsmiddel kan drogen. Hierbij kunnen gevoelige producten gedroogd worden, terwijl kleur, geur, smaak en nutriënten behouden blijven. Producten die met behulp van Refractance Window TM drogen gedroogd zijn, hebben een betere kwaliteit dan producten die gedroogd zijn met behulp van conventionele droogtechnieken. Vriesdrogen is een uitzondering op deze regel en geeft een vergelijkbare kwaliteit. Het voordeel van Refractance Window TM drogen is dat er met veel lagere energiekosten dezelfde productkwaliteit als vriesdrogen behaald kan worden.

1. INLEIDING

Ik heb een literatuuronderzoek gedaan naar nieuwe droogtechnieken binnen de levensmiddelenindustrie. Dit onderwerp sprak mij erg aan omdat ik vooral geïnteresseerd ben in de technische en proceskundige aspecten binnen de levensmiddelentechnologie.

Bij het zoeken naar informatie kwam ik tot de volgende drie droogtechnieken: zeolietdrogen, stoomdrogen en Refractance Window TM drogen. Deze methoden zijn relatief nieuw en bieden goede mogelijkheden in de levensmiddelenindustrie. In het begin van mijn literatuuronderzoek heb ik vooral gezocht naar informatie over de droogprocessen en de principes waarop de droogprocessen gebaseerd zijn. Tijdens mijn zoektocht naar informatie, bedacht ik mezelf dat er meer mensen belang zouden hebben bij mijn literatuuronderzoek, als ik ook iets zou vertellen over de toepassingen van de droogtechniek, het energieverbruik van het droogproces en de invloed op productkwaliteit. Dit is ook de reden waarom ik deze onderdelen heb opgenomen in mijn verslag.

Ik heb deze scriptie vooral geschreven om mensen, die al enige basiskennis hebben van de conventionele droogtechnieken, te informeren over bovengenoemde nieuwe droogtechnieken. Deze technieken bieden namelijk vele voordelen, maar omwille van hun onbekendheid worden ze nog maar weinig toegepast.

2. ZEOLIETDROGEN.

2.1 Droogprincipe

Zeoliet is een mineraal, dat bestaat uit een geraamte van silica (siliciumoxide). Op sommige plaatsen is het vierwaardige atoom silicium vervangen door het driewaardige atoom aluminium. Daardoor ontstaat en overschot aan negatieve lading, dat wordt gecompenseerd door verschillende ionen. Zeolieten hebben een heel regelmatige poreuze structuur. De poriegrootte is precies gedefinieerd en verschilt per type zeoliet. Zeolieten adsorberen alleen moleculen die kleiner zijn dan de poriën (Bussmann, et al, 2000). De diameter van de poriën van de zeolieten is zodanig dat watermoleculen er doorheen kunnen, maar grotere moleculen, zoals die van geur- en kleurstoffen niet. Hierdoor wordt het product gedroogd, maar behoudt het zijn karakteristieke eigenschappen (Genova, 2001). De adsorptie, door zeolieten, hangt daarnaast ook af van de polariteit van de moleculen. Moleculen met een sterke dipool, zoals water, worden zeer goed geadsorbeerd. Afhankelijk van het type zeoliet zal hierbij meer of minder adsorptiewarmte vrijkomen. Op deze eigenschappen is de procesinnovatie voor de levensmiddelenindustrie gebaseerd.

Er zijn inmiddels meer dan veertig natuurlijke zeolieten gevonden. Toch is het aantal natuurlijke zeolieten en de winbare hoeveelheid zeoliet te klein voor alle mogelijke toepassingen. Dit staat industrieel gebruik echter niet in de weg, omdat vrijwel alle natuurlijke zeolieten ook chemisch te synthetiseren zijn. Bovendien zijn er ook nog zo'n honderd nieuwe zeolitische materialen ontdekt en gekarakteriseerd.

Het onderzoek naar de eigenschappen en toepassingen van zeolieten is de laatste jaren pas goed op gang gekomen. Met name wordt gekeken naar de adsorptie en desorptie van water door zeolieten (Bussmann, et al, 2000).

2.2 Droogproces

In het droogproces wordt het product gedroogd door een granulair medium (zeolieten), in plaats van door hete lucht. Producten kunnen gedroogd worden door deze te mengen met de zeolietkorrels (2-5 mm) (zie fig.1). In de menger wordt het product gedroogd, doordat de zeolietkorrels water adsorberen (Bussmann, et al, 2000).

Fig.1 Zeolietkorrels (bron: TNO-MEP)

Door deze droogtechniek kun je het eindvochtgehalte van het product en de temperatuur waarbij het product gedroogd wordt, nauwkeurig instellen. Dit gebeurt door een weloverwogen combinatie te maken van de volgende procesparameters:

- Mengtijd;

- Type zeoliet;

- Mengverhouding van het zeoliet en het product;

- Aanvangstemperatuur van het zeoliet.

Door een combinatie van de bovengenoemde procesparameters kun je namelijk regelen hoeveel vocht er wordt opgenomen door de zeolieten en hoeveel adsorptiewarmte daarbij vrijkomt (TNO, 2000). TNO-MEP heeft experimenten gedaan waarbij bloem met zeoliet gemengd werd in een verhouding 4:1. Hierbij liep de temperatuur op tot 39 °C en had het eindproduct een vochtgehalte van 6,7 %. Verder experimenteerde TNO-MEP met een mengsel van bloem en zeoliet van 2:1. De temperatuur liep op tot 54 °C en het eindproduct had een vochtgehalte van 3,2 % (Tindemans, 2000).

Het kan van belang zijn dat er veel adsorptiewarmte vrijkomt, zoals bij cacao, koffie en noten. Deze producten worden echter niet alleen gedroogd, maar ook gebrand. Een hoge temperatuur is dan wenselijk. Warmtegevoelige voedingsmiddelen hebben er daarentegen belang bij dat er weinig adsorptiewarmte vrijkomt. Hierdoor je deze producten bij een lage temperatuur drogen, zodat de kwaliteit van het product behouden blijft (TNO, 2000).

Tijdens het droogproces adsorbeert het zeoliet water. De adsorptiecapaciteit is afhankelijk van de temperatuur. In experimenten bij TNO-MEP liep de adsorptiecapaciteit terug van 21% van het eigen gewicht bij kamertemperatuur, tot 3% bij 220 graden Celsius. Uit de bovengenoemde experimenten blijkt, dat het belangrijk is dat je de procesparameters goed moet afstellen op het voedingsmiddel dat je wilt drogen.

Nadat het product gedroogd is, wordt het zeoliet gescheiden van het product op basis van grootte. Bij vaste voedingsmiddelen gebeurt dit met een serie van zeven, hierbij blijven er geen zeolietkorrels achter in het product. Bovendien slijten de zeolietkorrels nauwelijks, omdat ze zo sterk zijn. Er zijn dan ook zelden resten in het product waarneembaar. Als er toch resten van het zeoliet achterblijven is dit niet bezwaarlijk, omdat zeolieten bij opname in het lichaam niet schadelijk zijn voor de gezondheid.

De zeolietkorrels worden vervolgens opnieuw bruikbaar gemaakt door desorptie van het water. In de regeneratieunit worden in tegenstroom hete rookgassen van minimaal 250 °C langs de zeolietkorrels geleid. De rookgassen nemen vervolgens de waterdamp op. Hierbij wordt de waterdamp in een zo klein mogelijke emissiestroom afgevoerd, om het milieu zo min mogelijk te belasten. In tegenstelling tot heteluchtdrogen wordt de waterdamp dus in twee stappen verwijderd: eerst uit het product en vervolgens uit het zeoliet.

De hete rookgassen maken niet alleen de poriën van het zeoliet leeg, maar warmen het tegelijkertijd ook op. Dit is handig bij voedingmiddelen zoals koffie, cacao en noten, waarbij het product gemengd wordt met opgewarmde zeolieten. Deze producten moeten namelijk gedroogd en gebrand worden. Als we te maken hebben met warmtegevoelige levensmiddelen, dan worden de zeolieten afgekoeld (zie fig.2). Hoe vaak het zeoliet kan worden gerecirculeerd, is nog niet bepaald. Volgens de leveranciers van zeolieten ligt dit aantal in de orde van duizenden malen (Bussmann, et al, 2000).

Fig.2 Droogproces met behulp van zeolieten (bron: TNO-MEP)

2.3 Toepassingen en productkwaliteit

Zeolieten worden gebruikt voor het drogen van vloeibare en vaste voedingsmiddelen. Uit onderzoek blijkt dat zeoliet bijzonder geschikt is als medium om voedingsmiddelen te drogen. Met name:

- Voor het verwijderen van kleine hoeveelheden moeilijk te verwijderen vocht uit het voedingsmiddel;

- Voor een lager vochtgehalte van het eindproduct, zonder dat het ten koste gaat van de productkwaliteit (geur- en aromastoffen blijven behouden);

- Indien de huidige droogtijd zeer lang is;

- Indien een lagere droogtemperatuur wenselijk is;

- Voor het drogen onder zuurstofvrije omstandigheden (TNO-MEP, 2000).

Er zijn al verschillende onderzoeken gedaan naar de invloed van zeolietdrogen op de productkwaliteit. Bij een van die onderzoeken heeft men gebroken cacaobonen (cacaonibs) gebruikt. Achtereenvolgens zullen nu enkele aspecten van dit onderzoek besproken worden.

Met gebroken cacaonibs zijn op 5000-gram-schaal experimenten uitgevoerd. Daarbij werd gestreefd naar maximalisering van de te behalen kwaliteit, zowel wat betreft kleur en smaak als microbiologische kwaliteit. Hiertoe is de laboratoriumopstelling verplaatst naar de fabriek. De cacaonibs kregen allemaal dezelfde fabrieksvoorbehandeling. Vervolgens werden de cacaonibs die in de industrie gefabriceerd worden, vergeleken met de cacaonibs die gedroogd en gebrand zijn met behulp van zeolieten. Om de productkwaliteit te optimaliseren werden de droogtemperaturen en droogtijden in het zeolietproces gevarieerd.

De uitkomsten van de experimenten waren als volgt:

- De kleur van de cacaonibs was vergelijkbaar met de kleur van de nibs uit het industriële proces.

- Het kiemgetal lag onder de grenswaarde. Dit betekent dat de microbiologische kwaliteit goed is.

- De oriënterende smaakbeoordeling was positief.

De productkwaliteit die bereikt kan worden met zeolietdrogen is dus vergelijkbaar met het industriële proces. Een betere kwaliteit is zelfs mogelijk indien de voorbehandeling beter op het zeolietproces wordt afgestemd. De kwaliteit is hierbij door een cacaoproducent beoordeeld (Bussmann, et al, 2000).

2.4 Modellering van proces

TNO-MEP heeft, in samenwerking met de faculteit Scheikundige Technologie van prof. Dr. Ir. P.J.A.M. Kerkhof aan de Technische Universiteit Eindhoven, de processen van de zeolietsystemen op microschaal in de vorm van formules beschreven en zijn modellen gemaakt. Met dit model kun je snel inschatten wat de mogelijkheden zijn het zeolietdrogen bij een willekeurig voedingsmiddel.

Het opstellen van een correct model is echter niet eenvoudig. In het voedingsmiddel vindt zowel warmte- als stofoverdracht plaats en de producteigenschappen veranderen tijdens het drogen. Als eenvoudig uitgangspunt is een korreltje zeoliet (diameter 3 mm) genomen dat wordt omgeven door een laagje product (meel met een diameter van 5 mm). Hierin vinden de volgende processen plaats:

- Watertransport van het product naar het zeoliet;

- Het vrijkomen van warmte bij de adsorptie van water door het zeoliet;

- Warmtetransport door het product;

- Verdamping van water in het product.

De producteigenschappen zijn daarbij beschreven in termen van effectieve diffusiecoëfficiënten voor warmte- en stoftransport. De gebruiker geeft aan om welk product het gaat, het type zeoliet dat gewenst is en de begin- en eindcondities van het proces. Vervolgens kun je met behulp van een computerprogramma het model van het tijdsafhankelijke droogproces in beeld brengen (Bussmann, et al, 2000).

2.5 Energieverbruik

Het energieverlies via de afgassen wordt bij het zeolietproces beperkt doordat de waterdamp uit het product wordt afgevoerd in een kleine gasstroom. Dit geldt met name in vergelijking met droogsystemen, waarbij de waterdamp uit het product gemengd is met de drooglucht. Op deze manier gaat er veel energie verloren, omdat er veel drooglucht nodig is om de waterdamp af te voeren.

Ook de compacte apparatuur zal bijdragen aan de energiezuinigheid van het zeolietsysteem. Het volume zeolietkorrels dat nodig is voor het gewenste vermogen, is veel kleiner dan de noodzakelijke hoeveelheid drooglucht in conventionele systemen. Een compacte drooginstallatie leidt bij gelijke of lagere procestemperaturen, tot een kleiner warmteverlies naar de omgeving.

In vergelijking met de conventionele industriële droogmethoden voor cacao, is met het zeolietproces een energiebesparing van 20% mogelijk (Bussmann, et al, 2000).

3. STOOMDROGEN

3.1 Droogprincipe

Het principe van stoomdrogen is erop gebaseerd dat er met hogere droogsnelheden gedroogd kan worden dan bij heteluchtdrogen. Voor dit principe zijn meerdere mechanismen verantwoordelijk. Ten eerste krijgt het product bij stoomdrogen een hogere temperatuur dan bij heteluchtdrogen. Hoe hoger de temperatuur van het product, hoe sneller het water uit het product kan verdampen.

Ten tweede is er met oververhitte stoom een betere warmteoverdracht mogelijk dan met lucht. Als er water uit het voedingsmiddel verdampt, dan diffundeert dit in de stoom zonder hierbij enige weerstand te ondervinden. Aangezien de droogsnelheid voornamelijk bepaald wordt door deze warmteoverdracht, kunnen er bij het stoomdroogproces hogere droogsnelheden bereikt worden dan bij het heteluchtdrogen. De droogsnelheid kan gegeven worden door de volgende vergelijking:

W d = h*dT/ dH = h*(T ss - T s)/ dH

W d = verdampingsnelheid [kg* m -2 *s -1 ]

h = convectieve warmtetransportcoëfficiënt [W* m -2 * K]

T s = temperatuur van het te drogen oppervlak, die correspondeert met de verzadigingstemperatuur bij de heersende druk [K]

T ss = temperatuur van de oververhitte stoom [K]

dH = enthalpieverschil [J* kg]

Bij stoomdrogen is de temperatuur van het product hoger, als gevolg hiervan is de mobiliteit van het water in het product ook groter. Vergelijken we heteluchtdrogen met stoomdrogen bij dezelfde gastemperatuur, dan is het temperatuurverschil (dT) bij heteluchtdrogen groter. Hieruit zouden we kunnen concluderen dat de verdampingssnelheid groter is bij heteluchtdrogen. Dit is echter niet het geval, omdat de warmtetransportcoëfficiënt (h) bij heteluchtdrogen lager is. Deze twee tegengestelde effecten leiden tot een inversietemperatuur. Dit is de temperatuur waarop de droogsnelheid met oververhitte stoom groter is dan de droogsnelheid met hete lucht. De inversietemperatuur heeft een waarde die ongeveer ligt tussen de 160 en 200°C. Een inversietemperatuur treedt voornamelijk op bij een constante droogsnelheid.

Ten derde vertonen producten bij stoomdrogen geen case-hardening, in tegenstelling tot heteluchtdrogen. Dit heeft belangrijke gevolgen voor de snelheid van het droogproces. De limiterende factor in het dehydratieproces is de interne weerstand in het product voor vochttransport. Dit vochttransport vindt plaats door middel van diffusie. Aangezien er in een omgeving met stoom geen case-hardening kan optreden, is het product meer poreus en wordt het vochttransport niet geblokkeerd. Op deze manier kan het vocht gemakkelijk naar het oppervlak diffunderen en verdampen. Case-hardening kan echter wel optreden bij heteluchtdrogen waardoor het vochttransport belemmerd wordt. Als gevolg hiervan is stoomdrogen effectiever dan heteluchtdrogen (Kudra en Mujumdar, 2001).

3.2 Droogproces

Bij stoomdrogen wordt oververhitte stoom (meer dan 100 graden Celsius bij 1 bar) direct in contact gebracht met het te drogen product. Hierbij draagt de oververhitte stoom zijn warmte over op het product, als gevolg hiervan verdampt het water uit het product. De oververhitte stoom neemt het verdampte water op, waardoor de stoom afkoelt. Door de stoomtemperatuur en het stoomdebiet goed in te stellen, wordt ervoor gezorgd dat de stoom oververhit blijft en niet condenseert. De stoom mag namelijk niet condenseren, omdat er anders condenswater op het gedroogde product terechtkomt.

Fig.3 Droogproces (bron: TNO-MEP)

Nadat het product gedroogd is wordt het merendeel van de stoom gerecirculeerd (Deventer, 2000). Als de luchtinfiltratie vermijdbaar is (of geminimaliseerd tot een acceptabel minimum), dan is het mogelijk om alle latente warmte terug te winnen uit de uitgaande stoom. Dit gebeurt door middel van door mechanische of thermische compressie of door condensatie van de uitgaande stoom. De overige stoom wordt afgevoerd. Een gedeelte van de overtollige stoom kan elders in het proces benut worden en van het andere gedeelte wordt de warmteenergie teruggewonnen via een warmtewisselaar (zie fig.3). Het is bijvoorbeeld nuttig om deze warmteenergie te gebruiken om het product alvast op te warmen, voordat het in de droger gaat. Worden voedingsmiddelen echter op omgevingstemperatuur in de droger gebracht, dan treedt er onvermijdelijk condensatie op waardoor de verblijftijd van het product in de droger met 10 tot 15% toeneemt.

Door de afwezigheid van zuurstof in het droogproces zijn er geen oxidatieve reacties mogelijk zijn. Dit betekent geen brand- of explosiegevaar en vaak een betere kwaliteit van het product (Kudra en Mujumdar, 2001).

3.3 Toepassingen en productkwaliteit

Hoewel het stoomdroogproces geschikt lijkt voor diverse producten, wordt deze techniek nog nauwelijks toegepast. Er zijn ongeveer tien bedrijven over de hele wereld die de technologie van stoomdrogen op commerciële schaal toepassen (Kudra en Mujumdar, 2001). Een van de schaarse toepassingen is het stoomdrogen van suikerbietenpulp (Deventer, 2000). Een andere toepassing is een roterende stoomdroger, die gemaakt is voor het drogen van varkensvlees, kippenvlees en voeding voor huisdieren. Deze stoomdroger is ontwikkeld door AgResearch MIRINZ Centre en Meat New Zealand (Schou, 2001). Productieprocessen waarbij het energiegebruik van de droger zwaar op de begroting drukt, zoals bij suikerbietenpulp het geval is, lijken het meest kansrijk voor toepassing van de stoomdroogtechnologie. Voor bedrijven waarbij de energiekosten slechts een klein deel van de productiekosten bedragen, is energiebesparing alleen niet voldoende om te investeren in een nieuwe droger. De droger moet dan additionele voordelen bieden zoals het verbeteren van de kwaliteit van het product (Deventer, 2000).

Ondanks het feit dat de industrie op dit moment nog maar weinig ervaring heeft met stoomdrogen, is het bekend dat stoomdrogen een gunstige uitwerking kan hebben op de kwaliteit van voedingsmiddelen. Hier volgen enkele voorbeelden waaruit blijkt dat stoomdrogen leidt tot het verbeteren van de productkwaliteit:

- Er kan geen oxidatie optreden in de producten, omdat er gewerkt wordt in een zuurstofvrije omgeving.

- Drogen met oververhitte stoom geeft tegelijkertijd de mogelijkheid om voedingsmiddelen te blancheren, pasteuriseren of steriliseren.

- Producten die case-hardening vertonen bij heteluchtdrogen, vertonen dit niet bij stoomdrogen.

- Voedingsmiddelen met een ongewenste bittere smaak kunnen, met behulp van stoomdrogen, ontdaan worden van de zuren die voor de bittere smaak zorgen.

Stoomdrogen kan echter ook een negatieve uitwerking hebben, dit is hoofdzakelijk het geval bij temperatuurgevoelige voedingsmiddelen (Kudra en Mujumdar, 2001). De belangrijkste limitatie voor stoomdrogen is dan ook dat het product wordt blootgesteld aan hoge temperaturen, waarbij er ongewenste reacties in het voedingsmiddel kunnen optreden. Producten kunnen als gevolg hiervan bijvoorbeeld ontkleuren, nutriënten verliezen, smelten of overgaan in de glastoestand. Een mogelijke oplossing voor dit probleem is dat bedrijven het stoomdroogproces uitvoeren bij een lage druk, waardoor de temperatuur omlaag kan (Tang en Cenkowski, 2000). Om de kwaliteitsaspecten van een willekeurig voedingsmiddel te kunnen voorspellen, zal er in de toekomst nog veel geëxperimenteerd moeten worden.

Bij de invoering van stoomdrogen doen zich enkele problemen voor. Ten eerste bestaat er niet één systeem voor alle toepassingen. Een stoomdroger kan uitgevoerd worden als banddroger, fluid-beddroger of sproeidroger, afhankelijk van het te drogen product. Zo kan melk niet op een band vervoerd worden voordat het tot melkpoeder gedroogd wordt en zijn gevoelige etenswaren niet geschikt om in een fluid-bed door elkaar geslingerd te worden (Deventer, 2000). Ten tweede zijn de systemen bij stoomdrogen zeer complex zijn en ten derde heeft deze nieuwe techniek nog maar weinig bekendheid (Kudra en Mujumdar, 2001).

3.4 Energieverbruik

Het drogen van producten met oververhitte stoom is een aantrekkelijk alternatief voor heteluchtdrogen. De uitstoot van schadelijke stoffen blijft tot een minimum beperkt en het energieverbruik kan gehalveerd worden.

Bij heteluchtdrogen wordt er hete lucht langs het te drogen product geleid. Het water uit het product verdampt en de afgekoelde lucht wordt afgevoerd naar de omgeving. Het nadeel van deze manier van drogen is dat de latente warmte (40-60 graden) met de lucht verloren gaat en dus niet energiezuinig is (Deventer, 2000). Bij heteluchtdrogen is het over het algemeen moeilijk en duur om de latente warmte in de uitgaande stoom te hergebruiken (Kudra en Mujumdar, 2001). Bovendien kunnen allerlei geuren en ongewenste stoffen die bij het drogen vrijkomen via de schoorsteen in het milieu terechtkomen. Om deze grote luchtstroom te zuiveren zijn vaak grote en dure installaties noodzakelijk. Heteluchtdrogen is daarom geen energiezuinige droogtechniek.

Een groot voordeel van stoomdrogen is dat de verdampingswarmte ook beschikbaar komt als stoom. Deze warmte kun je vrijwel volledig terugwinnen, wat kan leiden tot een energiebesparing van 50% of meer (Deventer, 2000). Als de luchtinfiltratie vermijdbaar is (of geminimaliseerd tot een acceptabel minimum), dan is het mogelijk om alle latente warmte terug te winnen uit de uitgaande stoom. Dit kan door condensatie van de uitgaande stoom of door mechanische- of thermocompressie om de specifieke enthalpie te verhogen zodat deze weer hergebruikt kan worden. De netto energieconsumptie van de stoomdroger bedraagt 1000 tot 1500 kJ*kg -1 water in vergelijking met 4000 tot 6000 kJ*kg -1 water voor de heteluchtdroger. De gereduceerde netto energieconsumptie is een belangrijk voordeel van het drogen met oververhitte stoom.

Wanneer de stoomdroger ongeveer evenveel stoom produceert als dat er water verdampt, dan kan de warmteenergie van deze overtollige stoom gebruikt worden in andere processen. Dit resulteert in energiebesparing. Als de stoom die geproduceerd wordt in de droger, niet ergens anders in het proces gebruikt kan worden, dan biedt de stoomdroogtechniek geen energievoordelen meer. Bij het analyseren van de kosten die verbonden zijn aan de stoomdroogtechnologie moet niet alleen gekeken worden naar de stoomdroger zelf, maar ook naar het systeem dat zorgt voor het terugwinnen van energie uit de uitgaande stoom. Het drogen met oververhitte stoom is een goede optie voor bedrijven die grote hoeveelheden voedingsmiddelen moeten drogen en de overtollige stoom in een ander proces kunnen gebruiken. Anders is het niet rendabel gezien de overige systemen die aangeschaft moeten worden, buiten de stoomdroger zelf (Kudra en Mujumdar, 2001).

Verder is het van belang dat de producttemperatuur tijdens het stoomdrogen snel toeneemt tot het kookpunt. Hierdoor kun je bijvoorbeeld voedingsmiddelen tijdens het droogproces blancheren, pasteuriseren of steriliseren. Doordat je verschillende processtappen in één behandeling kunt uitvoeren, verbetert de kwaliteit én de energie-efficiency van het proces (Deventer, 2000).

De milieuvervuiling die veroorzaakt wordt door het stoomdroogproces is gering, omdat er door het gesloten proces geen ongewenste en milieuverontreinigende componenten via de drooglucht het proces kunnen verlaten. Alleen een klein gedeelte van de damp, die vocht bevat van het drogende materiaal, wordt buiten het gesloten circuit gebracht. Deze damp wordt gecondenseerd en het afval dat hierin aanwezig is kan dan makkelijk verzameld worden (zie fig.3) (Tang en Cenkowski, 2000).

4. REFRACTANCE WINDOW TM DROGEN

4.1 Droogprincipe

Het principe van Refranctance Window TM is erop gebaseerd dat het proces water gebruikt om water te verdampen, hieronder zal duidelijk worden hoe dat gebeurt.

Warmtetransport in water vindt plaats door drie processen: geleiding (conductie), stroming (convectie) en straling. Van deze drie processen is straling de snelste manier om warmte over te dragen.

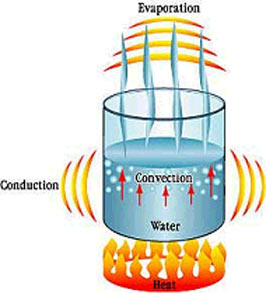

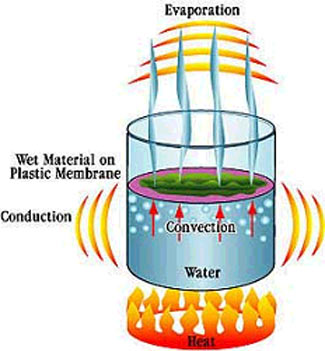

Wanneer water verwarmd wordt, wordt warmteenergie door middel van convectie door het water getransporteerd. De warmteenergie verlaat vervolgens het water door verdamping (zie fig.4).

Fig.4 Warmtetransport bij verwarmd water (bron: Desertlake)

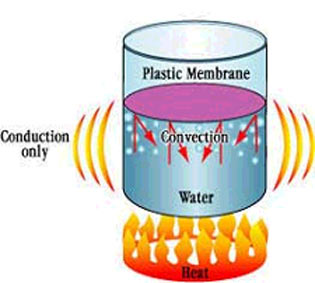

Als het wateroppervlak bedekt is met een transparant medium zoals plastic, wordt de verdamping geblokkeerd en kan alleen geleiding plaatsvinden. Dit komt doordat het plastic een reflecterende werking heeft waardoor de warmteenergie in het water blijft (zie fig.5).

Fig.5 Warmtetransport bij verwarmd water dat afgedekt is door plastic (bron: Desertlake)

Als er echter een vochtig product geplaatst wordt op het plastic membraan, wordt er een “window” gecreëerd voor warmteenergie, op het punt waar het vochtige product contact maakt met het plastic. De warmtestraling van het hete circulerende water kan dan door het plastic getransporteerd worden, waardoor de straling in de buitenste laag van het vochtige product komt. Dit zorgt ervoor dat het vocht in het voedingsmiddel snel kan verdampen. Op dit moment worden alle drie de methoden van warmtetransport gebruikt, waardoor effectief warmtetransport kan zorgen voor een snelle verdamping van het water in het te drogen product (zie fig.6).

Fig.6 Warmtetransport bij een vochtig product op een plastic membraan (bron: Desertlake)

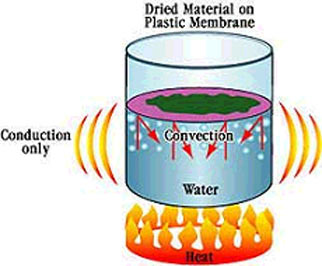

Wanneer het product gedroogd is, wordt het “window” gesloten omdat het vocht niet langer contact maakt met het plastic. Er vindt dan alleen nog warmtetransport plaats via conductie (zie fig.7). Plastic is een slecht warmtegeleider, waardoor het product beschermd wordt tegen oververhitting. Als er geen warmte meer door het plastic membraan gaat, dan wordt het product ook niet verder opgewarmd. Op deze manier wordt niet alleen het product beschermd tegen oververhitting, maar gaat er ook geen warmteenergie verloren. De warmteenergie blijft hierdoor in het circulerende water, omdat het niet weg kan via verdamping (MCD Technologies, 2000; Desertlake, 2000).

Fig.7 Warmtetransport als het product gedroogd is (bron: Desertlake)

4.2 Droogproces

Refractance Window TM drogen is een nieuw droogtechniek, die ontwikkeld is door MCD Technologies, Inc. In Tacoma, Washington (zie fig.8). De droger bestaat uit een tank met water, waarvan het water opgewarmd is tot een temperatuur net onder het kookpunt. Vanuit dit verwarmde reservoir wordt het water continu rondgepompt. De warmteenergie van dit water wordt gebruikt om de producten te drogen (Mermelstein, 1997).

De producten liggen verspreid op een bewegend, plastic membraan dat contact maakt met het verpompte, warme water. Op deze manier kan er warmteenergie getransporteerd worden van dit warme water, via het plastic membraan, naar het vochtige product. De warmteenergie komt in de buitenste laag van het vochtige product terecht en zorgt ervoor dat het vocht uit het product verdampt. De temperatuur van het product blijft hierbij ver beneden de temperatuur van het recirculerende water (MCD Technologies, 2000). De warmte van het water dat niet gebruikt is, wordt hergebruikt. Dit gebeurt doordat het water continu wordt rondgepompt en opgewarmd, zodat er geen warmteenergie verloren gaat.

De meeste producten drogen in 2-6 minuten. Dit is heel kort in vergelijking met heteluchtdrogers of tunneldrogers die enkele uren nodig hebben, of vriesdrogers die 12-72 uur nodig hebben. De technologie is relatief goedkoop en de drooginstallatie in simpel en makkelijk te onderhouden (Vega-Mercado et al, 2001). Uit de figuren 9 en 10 blijkt dat Refractance Windowädrogen maar een korte tijd in beslag neemt. Het kost slecht 2-3 minuten om wortelpuree te drogen met behulp van Refractanse Window TM drogen, terwijl het 4 uur duurt om wortelpuree te drogen met behulp van tunneldrogen (Brendan et al, 1999).

Fig. 9 Droogcurve van wortelpuree met behulp van Refractanse Window TM drogen (bron:Brendan)

Fig. 10 Droogcurve van wortelpuree met behulp van tunneldrogen (bron:Brendan)

4.3 Toepassingen

De eerste commerciële toepassing van Refractance Window TM drogen is geïnstalleerd bij Clermont, Inc. Plat in Cornelius, OR. Zij gebruiken Refractance Window TM om verschillende soorten fruit te drogen, zoals bessen, frambozen, abrikozen, citroenen, sinaasappelen en kersen. Deze gedroogde voedingsmiddelen worden verwerkt in bakkerij-, drank-, graan- en zuivelproducten. Clermont produceert ook geconcentreerde fruitsappen en purees met behulp van Refractance Window TM drogen.

Een tweede droger die gebaseerd is op het principe van Refractance Window TM drogen, is geïnstalleerd bij Mount Capra Cheese Co. In Chehalis, WA om geitenmelk te drogen.

Er is al veel geëxperimenteerd met Refractance Window TM drogen. Uit deze experimenten volgde dat vele soorten producten met deze nieuwe techniek gedroogd kunnen worden. Zuivelproducten, zoals yoghurt, kunnen zelfs gedroogd worden zonder microbiële activiteit te verliezen (Food Explorer, 2000). Uit onderzoek blijkt dat de volgende reeks producten succesvol gedroogd kan worden met behulp van Refractance Window TM drogen: fruit groenten, vlees, vis, eieren, kruiden, zuivel, graan en drank (Vega-Mercado et al, 2001).

4.4 Kwaliteit

Refractance Window TM drogen is een nieuwe droogtechniek die in een korte tijd bij lage temperatuur het voedingsmiddel kan drogen. Hierbij kunnen gevoelige producten zoals fruit en groenten gedroogd worden bij atmosferische druk, terwijl kleur, geur, smaak en nutriënten behouden blijven.

Producten die met behulp van Refractance Window TM gedroogd zijn hebben een betere kwaliteit dan producten die gedroogd zijn met behulp van conventionele droogtechnieken. Vriesdrogen is een uitzondering op deze regel en geeft een vergelijkbare kwaliteit. Het voordeel van Refractance Window TM drogen is dat er met veel lagere energiekosten dezelfde productkwaliteit als vriesdrogen behaald kan worden. Door snel te drogen, bij een lage temperatuur, wordt de kwaliteitachteruitgang van het voedingsmiddel geminimaliseerd (Food Explorer, 2000).

Er zijn verschillende experimenten uitgevoerd die aangeven wat het effect van Refractance Window TM drogen is op de kwaliteit van levensmiddelen. Hieronder volgen enkele resultaten van deze onderzoeken op het gebied van nutriëntenbehoud en kleur.

4.4.1 Nutriëntenbehoud

Het effect van drogen op het nutriëntenbehoud is een belangrijk aspect bij het beoordelen van een droogmethode. Bètacaroteen (pro-vitamine A) en ascorbinezuur (vitamine C) zijn de meest warmtegevoelige nutriënten, die vaak gereduceerd worden tijdens de conventionele droogprocessen met hete lucht. Wortelen en aardbeien zijn belangrijke bronnen van deze warmtegevoelige nutriënten en zijn dan ook voor het onderzoek gebruikt.

Tabel 1 Het verlies aan caroteen in wortelen bij verschillende droogmethoden (bron:Brendan)

Behandeling |

Alfacaroteen verlies (%) |

Bètacaroteenverlies (%) |

Totaal caroteenVerlies (%) |

RW TM drogen |

7 |

10 |

9 |

Vriesdrogen |

2 |

5 |

4 |

Trommeldrogen |

55 |

57 |

56 |

Het totale caroteengehalte in de wortelen bedraagt 187 ppm. Het caroteengehalte na trommel-, vries- en RW TM drogen was respectievelijk 82, 180 en 171 ppm. Deze waarden komen overeen met 56, 4 en 9% verlies aan caroteen voor respectievelijk trommel-, vries- en RW TM drogen.

Het gehalte aan alfacaroteen in de wortelen bedraagt 90 ppm, terwijl de monsters 40, 87 en 83 ppm bevatten, na respectievelijk trommel-, vries- en RW TM drogen. Deze waarden komen overeen met 55, 2 en 7% verlies aan alfacaroteen voor respectievelijk trommel-, vries- en RW TM drogen.

Het gehalte aan bètacaroteen in de wortelen bedraagt 97 ppm. Het caroteengehalte na trommel-, vries- en RW TM drogen was respectievelijk 41, 92 en 88 ppm. Deze waarden komen overeen met 57, 5 en 10% verlies aan caroteen voor respectievelijk trommel-, vries- en RW TM drogen.

Deze percentages (zie tabel 1) geven aan dat Refractance Windowädrogen resulteert in een vergelijkbare productkwaliteit als vriesdrogen, terwijl trommeldrogen een significant hoger verlies heeft aan caroteen tijdens het drogen.

Tabel 2 Het verlies aan ascorbinezuur in gekookte wortelen en aardbeien bij verschillende droogmethoden (bron:Brendan)

Droogmethode |

Verlies aan ascorbinezuur(%) |

Gekookte wortelen (RW TM drogen) |

77 |

Gekookte wortelen (Vriesdrogen) |

82 |

Aardbeien (RW TM drogen) |

3 - 6 |

Aardbeien (Vriesdrogen) |

6 - 10 |

Het verlies aan ascorbinezuur (vitamine C) in gekookte wortelen is 77% na Refractance Window drogen en 82% na vriesdrogen. Het verlies aan ascorbinezuur (vitamine C) in aardbeien is 3-6% na Refractance Window drogen en 6-10% na vriesdrogen (zie tabel 2).

De resultaten geven aan dat er bij vriesdrogen en Refractance Windowädrogen een vergelijkbaar percentage aan ascorbinezuur verloren gaat.

4.4.2 Kleur

De kleurveranderingen die optreden tijdens Refractance Window TM drogen zijn gering. Dit blijkt uit experimenten met wortelen waarbij de kleurveranderingen gemeten worden bij verschillende droogtechnieken. De wortelen die gevriesdroogd zijn benaderen de kleur van verse wortelen het beste, dit blijkt uit tabel 3 en Fig. 11. De H-waarde is een maat voor de kleur en is gedefinieerd als: tan-1(b*/a*). Verse wortelen hebben een H-waarde van 56,8 en gevriesdroogde wortelen hebben een H-waarde van 58,5. De wortelen die gedroogd zijn met behulp van Refractance Window TM drogen hebben een H-waarde van 52,8. Dat betekent dat de kleur meer oranjerood is dan bij de verse wortelen, als gevolg van de concentratieverhoging van carotenoïden. De wortelen die gedroogd worden met behulp van een trommeldroger hebben de meeste kleurachteruitgang. De hoge H-waarde van 62,1 geeft aan dat de wortelen een geelachtige kleur hebben gekregen. Dit betekent dat er carotenoïden verloren zijn gegaan als gevolg van oxidatie (Brendan et al, 1999).

Tabel 3 Resultaten van de L*a*b*-kleurmeting van wortelen bij verschillende droogtechnieken (bron:Brendan)

Behandeling |

L* (helderheid) |

a* (rood) |

b* (blauw) |

H* |

Vers |

45.3±1.6 |

28.7±0.2 |

44.0±1.0 |

56.8 |

Trommeldrogen |

77.8±0.7 |

20.8±0.4 |

39.4±1.7 |

62.1 |

RW drogen |

63.2±0.5 |

34.1±0.5 |

45.1±0.8 |

52.8 |

Vriesdrogen |

71.5±0.5 |

27.1±1.2 |

44.1±0.4 |

58.5 |

Fig. 11 Grafiek van de L*a*b*-kleurmeting van wortelen bij verschillende droogtechnieken

4.5 Energieverbruik

Refractance Window TM drogen is een droogtechniek, die efficiënt is in zijn energiegebruik. Dit blijkt ten eerste uit het feit dat het proces relatief weinig energie nodig heeft, omdat de producten in een hele kort tijd (2-6 minuten) gedroogd worden. En ten tweede wordt de warmteenergie die niet gebruikt is, opnieuw gebruikt (MCD Technologies, 2000).

LITERATUURLIJST

Brendan, I.A., J. Tang en C.G. Edwards. 1999.

Evaluation of energy efficiency and quality retention for the Refractance Window TM drying system . Washington State University, Pullman, WA.

Bussmann, P.J.T., C.E. Krist-Spit en E. Sleeman. 2000. Zeoliet droogt en brandt.

Voedingsmiddelentechnologie , 31; 4, 11-14.

Desertlake. 2000.

Refractance Window TM Drying Technology . Desert Lake Technologies, Keno, Oregon.

www.desertlake.com/pages/rfwd.htm .

Deventer, H.C. en R.M.M. Heijmans. 2000. Drogen met oververhitte stoom.

Energie Techniek , 14; 12, 17-20.

Food Explorer. 2000.

Refractance Window TM drying retains color, flavor of delicate products.

www.foodexplorer.com/manu/techtut/FE06723.htm .

Genova. 2001.

A new technology to perfectly dehydrate any product . ALPS-Innovation Relay Centre di Genova,

www.wtc.genova.it/alps/Offers/20000203120645o.htm .

Kudra, T. en A.S. Mujumdar. 2001.

Advanced Drying Technologies . Marcel Dekker, Inc., New York.

MCD Technologies. 2000.

Refractance Window TM dryer. MCD, Tacoma, WA.

www.mcdtechnologiesinc.com/index.html .

Mermelstein, N.H. 1997. Novel uses Refractance Window TM principle. Food Technology, 51; 10, 14.

Schou, G. 2001. Superheated steam set to revolutionise meat and bone meal drying. AgResearch, 2; 20, 1.

Tang, Z. en S. Cenkowski. 2000. Dehydration dynamics of potatoes in superheated steam and hot air. Canadian Agricultural Engineering, 42; 1, 601-613.

Tindemans, M. 2000. Nieuwe droogtechnieken voor voedingsmiddelen. Food Managment, 18; 14, 23-24.

TNO. 2000. Drogen van voedingsmiddelen met behulp van zeolieten. TNO-MEP, www.tno.mep.nl .

Vega-Mercado, H., M.M. Gongora-Nieto en G.V. Barbosa-Canovas. 2001. Advances in dehydration of foods. Journal of Food Engineering, 49; 4, 271-289.